¿Qué es la chapa metálica?

La chapa metálica nos rodea en edificios, vehículos, electrodomésticos y más. Pero, ¿qué es exactamente lo que caracteriza a este producto metálico fino y versátil? La chapa se refiere al metal formado en láminas muy delgadas y piezas planas.

La producción de chapa incluye empresas que utilizan procesos industriales. Por ejemplo, laminado y estirado donde una losa pasa a través de una serie de prensas de rodillos pulidos. Los tipos de chapa metálica incluyen acero, aluminio, cobre, estaño, titanio y aleaciones.

¿Cómo se fabrica la chapa de acero?

La chapa de acero se somete a un extenso proceso industrial para alcanzar una delgadez y flexibilidad utilizables. Los fabricantes comienzan calentando gruesas placas de acero a más de 1700°F en hornos enormes. Luego, los rodillos automáticos alimentan el acero caliente a través de una serie de soportes de desbaste. Cada uno más delgado que el anterior.

Estiradas en finas tiras, las láminas de acero continúan a través de soportes de acabado adicionales. Esto sucede con los rodillos pulidos que aprietan para reducir el espesor mientras alisan las superficies. Las tasas de reducción se extienden sobre 90% más delgadas en muchas pasadas.

Finalmente, chorros de agua o aceite apagan las láminas para fijarlas con fuerza. Mientras tanto, las bobinadoras automáticas envuelven las hojas en rollos para facilitar su manipulación y transporte. Las chapas de acero flexibles y enrolladas se transforman en automóviles, electrodomésticos, muebles y materiales de construcción.

El mundo de la fabricación de chapa metálica

Las técnicas de fabricación de chapa implican varios procesos. Especialmente para transformar chapa en productos terminados. Los materiales del proceso de fabricación de chapa metálica incluyen acero, acero inoxidable, aluminio, zinc y cobre. Viene en calibres de entre 0,006 y 0,25 pulgadas de espesor.

Las técnicas de fabricación de chapa ofrecen muchos beneficios a la hora de crear componentes huecos o planos. Resulta más rentable en comparación con otros procesos como la fundición y el mecanizado CNC. La rápida fabricación también produce piezas más rápido que las alternativas y al mismo tiempo minimiza el desperdicio de material.

Las industrias que dependen de la fabricación de chapa metálica tienen una amplia gama. Tales como, automoción y aeroespacial hasta construcción y electrodomésticos. Los productos incluyen carrocerías de vehículos, alas de aviones, conductos y tambores de lavado.

Procesos de conformado de chapa metálica

Los procesos de conformado de chapa metálica implican la eliminación de materiales específicos para producir formas particulares. Esta es una técnica de fabricación sustractiva. Son análogos a los procesos de las máquinas de fresado CNC y de conformado de chapa. Corta el exceso de material de una pieza en blanco.

El corte de chapa metálica prepara espacios en blanco moldeados para operaciones de conformado como doblar o estampar. Esto ayuda a cumplir con las tolerancias dimensionales exactas que son críticas para un ensamblaje adecuado. Los procesos comunes de chapa metálica para métodos de corte incluyen:

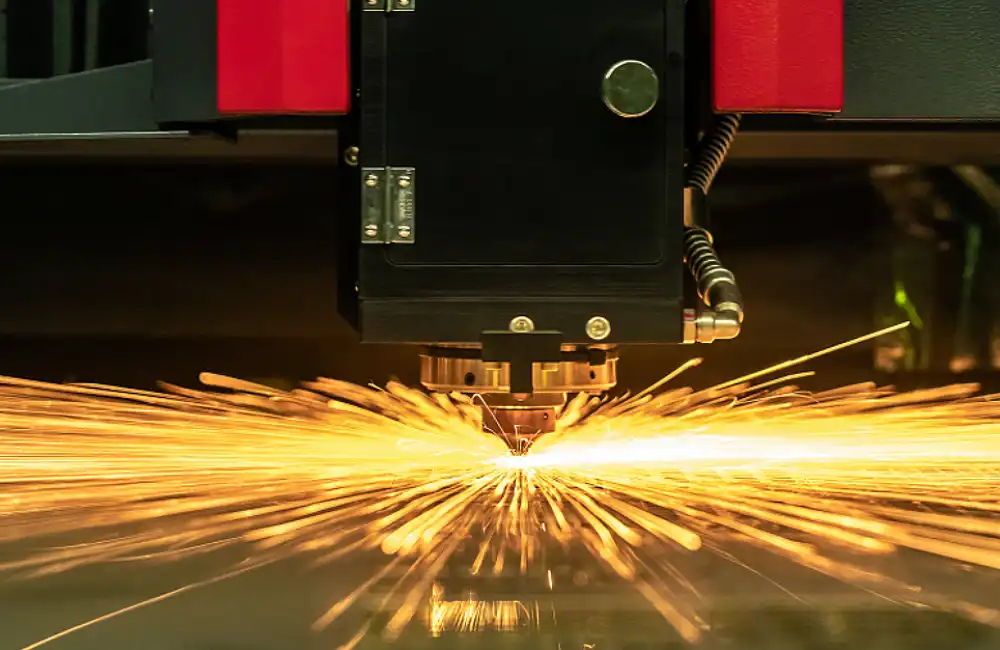

1. Corte por láser

El corte por láser utiliza un rayo láser de alta potencia asistido por una guía CNC. Corta láminas de metal con una precisión y eficiencia impresionantes. El corte por láser funciona bien para cortar láminas de calibre más delgado de 0,5 a 1,5 mm a un ritmo rápido.

Los rayos paralelos de luz láser entran en contacto con una pequeña área de chapa. Lo calienta hasta el punto de fusión, cortando cortes estrechos en toda la profundidad del material. El corte por láser también evita la transferencia excesiva de calor a las regiones circundantes. Esto evita la deformación y, al mismo tiempo, ofrece formas precisas que no se pueden trabajar únicamente mediante abrasión mecánica. Haga clic para ver los diferentes tipos de MIHARMLE máquinas de corte por láser.

2. Corte por chorro de agua

Esta es una alternativa a la energía láser. Utiliza un chorro de agua a alta presión o un fluido abrasivo para cortar láminas de metal. Los chorros de agua ofrecen ventajas clave para cortar chapas con un punto de fusión más bajo. De lo contrario, se deformaría bajo el intenso calor del plasma o los procesos láser.

La estrecha corriente de agua de alta velocidad corta mediante erosión mecánica. Los fabricantes suelen mezclar la corriente con partículas abrasivas duras como arena de carburo de silicio.

El corte por chorro de agua resulta especialmente útil para cortar metales más suaves como el aluminio. También ofrece ventajas para composites, piedra, vidrio y materiales refractarios. Además de no producir daños por calor, el corte por chorro de agua tampoco produce humos ni vapores tóxicos.

3. Corte por plasma

El corte por plasma consiste en hacer pasar una potente corriente eléctrica a través de un medio conductor. Esto incluye aire comprimido o gases inertes para formar un haz de plasma energizado. El arco de plasma concentrado funde y desplaza la chapa. Permite que este proceso de corte térmico corte láminas de metal con facilidad.

Las modernas antorchas de plasma portátiles utilizan compresores de aire incorporados. Mientras tanto, los sistemas de plasma CNC más grandes ofrecen control automatizado de múltiples ejes. Si bien es más rápido, el corte CNC por plasma carece de la precisión ultrafina del láser. Sin embargo, aún logra una precisión adecuada para diversas aplicaciones. La intensidad de los haces de plasma garantiza zonas de corte estrechas afectadas por el calor, lo que minimiza la deformación. Sin embargo, el calor también deja bordes más ásperos que los procesos con láser o chorro de agua.

Los procesos habituales de corte de chapa consisten en:

- Perforación: los perforadores crean agujeros limpios. Se utiliza para sujetadores, cableado o ventilación mediante juegos de troqueles y punzones intercambiables. Las punzonadoras de torreta CNC automatizan la perforación. Explorar todo Prensas eléctricas MIHARMLE CNC.

- Supresión: las operaciones de supresión cortan secciones internas de la hoja. Crea un contorno exterior como pieza intermedia para conformar o como pieza cortada terminada.

- Perforación: consiste en cortar formas exteriores personalizadas en chapa de metal.

Lanzamiento: recorta las formas interiores pero deja pestañas conectadas. Elimina el material por completo. - Perforación: emplea filas de troqueles para crear muchos orificios espaciados a lo largo de la lámina de metal.

- Mordisquear: utiliza un punzón y un troquel para mordisquear o morder pequeños cortes incrementales. Forma suaves curvas, círculos y formas irregulares. No es viable con herramientas de corte o perforación más grandes.

- Dar forma: las herramientas para dar forma, como las fresas, contornean los bordes de las hojas. También puede enfrentarse mediante abrasión gradual en lugar de cortarse de una vez.

Procesos de deformación de chapa

El proceso de fabricación de chapa también implica importantes técnicas de deformación. Estos incluyen procesos como doblar, estirar, estirar y remodelar de otro modo las piezas de chapa metálica.

La deformación permite formas intrincadas imposibles sólo con el corte. También minimiza el desperdicio en relación con el volumen de material. El proceso de deformación de chapa incluye:

1. Prensa plegadora formando

La técnica de doblado de chapa más utilizada. Se basa en plegadoras pesadas para formar curvas angulares precisas a través de láminas de metal de hasta 0,25 pulgadas de espesor. Una bancada de máquina formadora más grande y un ariete vertical imponente albergan un punzón en forma de V. Los operadores o robots introducen las hojas en el freno.

Luego, el ariete aplica fuerza concentrada para presionar la herramienta perforadora contra el metal. Crea una forma de V afilada a medida que se extiende más profundamente en la cavidad del troquel que se encuentra debajo. Los ángulos de curvatura comunes alcanzan hasta 120 grados. Pero los dobladillos complejos de dos etapas pueden acercarse a los 180 grados con suficiente tonelaje de fuerza. Ver todo MIHARMLE prensa plegadora.

2. Hidroformado

Como plegadoras pero dependiendo de la presión del fluido. Los sándwiches hidroformados se unen a lo largo de los bordes con piezas en bruto de chapa metálica con un aglutinante sellador. El fluido hidráulico a alta presión ingresa a la cavidad. Presiona el metal contra la superficie del troquel circundante.

Esto estira el metal. A menudo recocido para una maleabilidad óptima en la forma deseada sin tensión de flexión enfocada. El hidroformado permite formas cóncavas y convexas suaves. Está libre de adelgazamiento desproporcionado del material inherente a otros procesos, lo que maximiza la integridad estructural.

3. Conformación por estiramiento

El conformado por estiramiento empuja las piezas de chapa metálica más allá del límite elástico. Ocurre en matrices de una sola cara para inducir un alargamiento y adelgazamiento permanentes. Las piezas de trabajo aseguran marcos o anillos para permitir que el material fluya hacia el troquel sin sufrir daños.

Los fabricantes de aviones a menudo se basan en grandes secciones de fuselaje y revestimiento de alas de aluminio. Corta con abrazadera piezas en bruto en marcos masivos y las estira sobre herramientas largas de troquelado de un solo lado.

4. Hilado

La hilatura ofrece otra alternativa para estirar la chapa metálica. Pero utiliza tensión rotacional en lugar de longitudinal. Las piezas giran a alta velocidad sobre un mandril de torno giratorio. Mientras presiona, los rodillos presionan hacia abajo alrededor del exterior. Las fuerzas centrales aprietan más la pieza en bruto mientras los rodillos la comprimen.

El hilado destaca en piezas simétricas sin costuras, pero también maneja formas elípticas rotadas. Ofrece excelente uniformidad y repetibilidad con poca variación de espesor.

5. Prensas de estampado

Las prensas de estampado utilizan prensas de alto tonelaje. Impacta los espacios en blanco de chapa entre troqueles de formación superiores e inferiores personalizados. Los dos juegos de herramientas de matriz se montan en platos de prensa opuestos. También realiza diversas técnicas de trabajo de chapa que incluyen:

- Dibujo: transforma espacios en blanco planos en copas cóncavas, tubos y componentes complejos de varios niveles. Presiona chapa a través de secuencias de troqueles progresivas. Cada nivel se forma más profundo que el anterior.

- Estampado: forma patrones decorativos en relieve en láminas de metal. Se utiliza para adornos de diseño o mayor rigidez.

- Acuñación- Prensas de acuñación que fortalecen los patrones de impresión. Incluye prensado de logotipos, etiquetas y números de identificación en metal.

- Bridas: Las bridas doblan los bordes de las láminas de manera perpendicular para lograr uniones más fuertes y un montaje simplificado.

- Dobladillo: el dobladillo enrolla los bordes 180 grados para un cierre redondeado seguro.

- Dimensionamiento: un mayor dimensionamiento garantiza dimensiones uniformes precisas.

Recorte y perforación: siga el moldeo inicial para crear bordes cortados terminados.

Procesos de ensamblaje de chapa metálica

Los procesos de chapa anteriores se centran en la conformación de componentes de chapa individuales. Especialmente de materia prima. Sin embargo, los conjuntos completos de chapa metálica necesitan varios métodos. Esto es para unirlos en mecanismos, recintos o conjuntos estructurales complejos. Los procesos de chapa para combinar láminas incluyen:

Sujetadores mecánicos

El método más sencillo para unir chapas metálicas se basa en fijaciones mecánicas. Esto incluye remaches, pernos y tornillos. Permite apilar dos o más hojas con un sujetador insertado a través de todas las capas.

Soldadura

La soldadura proporciona ensamblajes más resistentes al fundir y fusionar los bordes de las láminas superpuestas. Permite la unión intermolecular a medida que la chapa fundida se solidifica. La soldadura por arco pasa una fuerte corriente eléctrica. Pasa a través de un electrodo consumible situado cerca de la articulación. Luego forma un plasma de arco sostenido. Generar suficiente calor para fundir tanto el electrodo como las láminas de metal para lograr la coalescencia.

Soldadura fuerte y fuerte

La soldadura fuerte produce uniones laminadas robustas sin alcanzar temperaturas de fusión total. Esto es para componentes que requieren resistencia mecánica pero que son intermitentes. La soldadura fuerte llena los espacios entre piezas muy ajustadas. Funde una aleación separada con un punto de fusión más bajo que el de los dos metales base.

La soldadura utiliza conceptos similares. Utiliza cargas de temperatura más baja, a menudo compuestas de estaño. Luego se combina con plomo, plata o cobre. Luego se utiliza para unir cableado eléctrico entre terminales sin daños por calor.

Conclusión

La tecnología de fabricación de chapa metálica permite un amplio espectro de fabricación. Afecta la vida cotidiana a través de los edificios, vehículos, electrodomésticos y dispositivos que nos rodean. Varios procesos de chapa permiten a las empresas y a los inventores fabricar piezas de chapa especializadas. Satisfacer las demandas de cualquier aplicación soporta una producción de gran volumen.