Los conceptos básicos del doblado de plegadoras

El mecanizado de chapa es un proceso esencial en la industria moderna. Casi cualquier producto industrial moderno a gran escala contiene componentes de chapa. Y la plegadora (o prensa plegadora) es la máquina más importante en la industria del trabajo de chapa.

El propósito del trabajo de chapa es doblar o cortar chapa en la forma que la gente desee. El proceso de doblado puede parecer simple, pero es más complejo de lo que uno pueda imaginar. Esto se debe al hecho obvio, pero fácilmente pasado por alto, de que cualquier pieza de chapa metálica tiene un espesor. Por eso, la gente normalmente no se da cuenta de que la chapa es un objeto tridimensional.

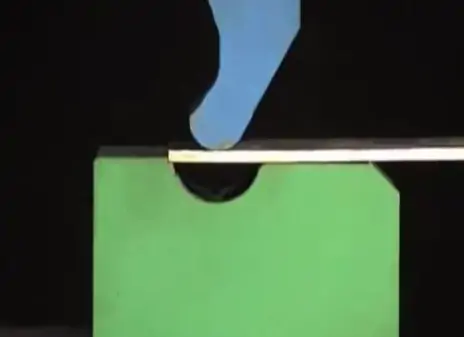

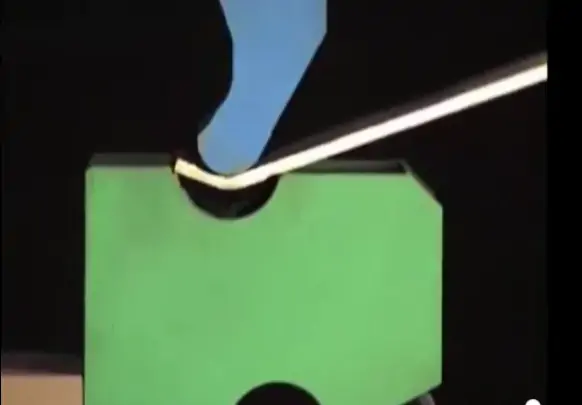

En este sentido, doblar una pieza de chapa no es tan sencillo como doblar una hoja de papel en blanco. El proceso es más parecido a doblar un "trozo de metal". En este punto, es posible que pueda reaccionar ante uno de los problemas más críticos. La deformación tridimensional se producirá en el punto donde se dobla la chapa. Como puede ver en la imagen siguiente, al doblar una lámina de metal, el área interior de la esquina doblada se encogerá hacia adentro. La zona exterior se estirará. Se puede decir que todas las máquinas dobladoras de chapa y tecnologías relacionadas intentan solucionar este problema.

Si quieres saber cómo funciona la máquina dobladora y más, lee atentamente el siguiente apartado. También aprenderá paso a paso cómo los técnicos utilizan la plegadora para solucionar los problemas descritos anteriormente. Le explicaremos detalladamente los siguientes conocimientos:

- Los principales procesos de plegado de chapa.

- Los principales métodos de doblado de chapa.

Si usted es un operador de plegadora o alguien que busca comprar una plegadora, este artículo responderá todas sus preguntas.

¿Qué es el doblado de chapa metálica?

El doblado de chapa es una tecnología de procesamiento de metales. Se refiere principalmente al proceso de deformación de la chapa bajo la acción de fuerzas externas.

Múltiples fuentes de fuerza externa

1. El salto de la pura mano de obra a la mecanización

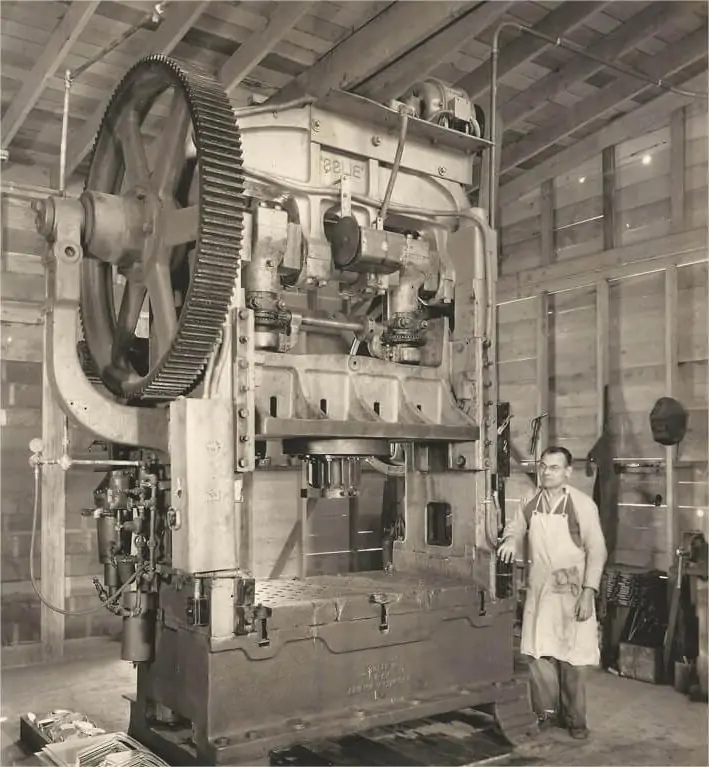

En los primeros días de la producción industrial, la gente operaba las plegadoras principalmente con fuerza humana. Los herreros y trabajadores del metal utilizaron la fuerza humana para trabajar las láminas de metal en las formas deseadas. La Revolución Industrial cambió significativamente la industria metalúrgica. A finales del siglo XIX, la plegadora se generalizó en los principales países industrializados del mundo. Estas primeras plegadoras utilizaban una serie compleja de estructuras mecánicas para transmitir fuerza. Y la parte más importante fue el mecanismo de palanca. Mediante una estructura de palanca, los trabajadores pueden amplificar el poder de sus músculos para comprimir el acero. De esta manera, un hombre podría utilizar su débil fuerza física para trabajar chapas más duras.

La popularidad de las plegadoras mecánicas tiene estas ventajas y desventajas:

- Ventaja: La estructura mecánica puede generar la misma cantidad de fuerza en cada proceso de doblado de chapa. El plegado estandarizado de chapa se hace realidad. Esto mejora enormemente la productividad. Las plegadoras mecanizadas permiten que más de un operador divida el trabajo. Esto aumenta aún más la velocidad de curvatura de la chapa.

- Desventaja: estas máquinas todavía requieren mucha intervención manual. No cambia la naturaleza laboriosa del proceso de doblado de chapa. La plegadora mecánica aún carece de precisión.

2. Innovación en electrificación

Más tarde surgió la necesidad de utilizar una fuerza mayor y más precisa para doblar chapas. Como resultado, la plegadora comenzó a utilizar la electricidad como nueva fuente de energía. Este nuevo cambio lleva a la prensa plegadora a una nueva era de desarrollo. El uso de electricidad económica en la industria proporcionó a la prensa plegadora una cantidad enorme y ilimitada de energía. Esto aumentó exponencialmente la capacidad de plegado de la plegadora.

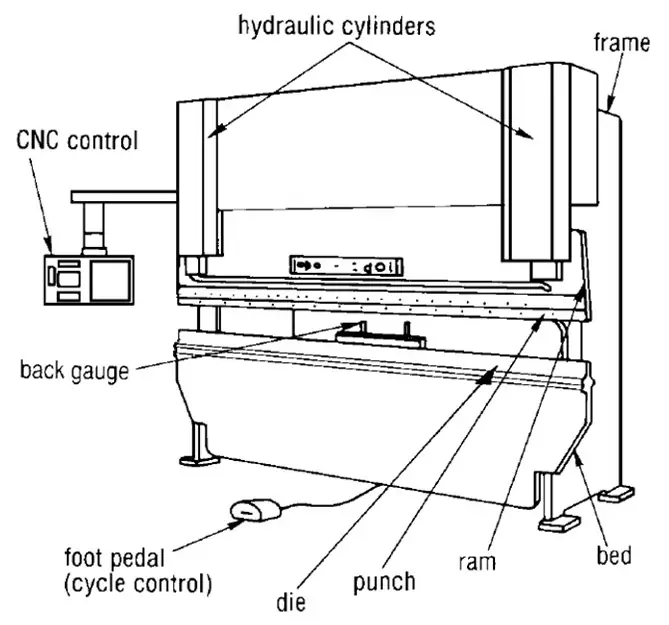

Además, el uso de motores eléctricos hizo posible la producción de fuerza con precisión. En el pasado, el doblado de chapa requería una gran cantidad de trabajadores. Ahora, el proceso depende menos de la mano de obra. A juego con la fuente de energía eléctrica está el mecanismo de transmisión hidráulica. La plegadora hidráulica, que transmite la fuerza a través de un líquido en un recipiente cerrado, reemplazó a la plegadora mecánica. El fluido en el mecanismo hidráulico puede ser agua o aceite. En una plegadora hidráulica, el aceite se utiliza generalmente como medio de transmisión de fuerza.

La función más importante del mecanismo hidráulico en una plegadora es la transmisión precisa de fuerza, que, por supuesto, no se puede lograr sin un control preciso del motor. Además de esto, el uso de la hidráulica tiene importantes implicaciones de ingeniería. En el pasado, las plegadoras mecánicas no se podían revertir ni detener durante un solo uso. La estructura hidráulica accionada eléctricamente, sin embargo, se puede extender y retraer libremente. Esto significa que el operador tiene más control sobre el doblado de chapa. Esto hace posible un doblado continuo y más preciso de la chapa. Si desea obtener más información sobre las plegadoras hidráulicas, puede consultar nuestra artículo.

3. Tecnología de la información y control numérico (NC) en plegadora

El concepto de control numérico (CN) surgió a mediados del siglo XX. Juan t. Parsons creó NC como una solución para operaciones automatizadas de máquinas herramienta. Por lo tanto, a menudo se le considera el pionero de la tecnología NC a finales de la década de 1940. Desarrolló el primer sistema CNC del mundo. Este sistema utilizaba tarjetas perforadas para controlar el movimiento de las máquinas herramienta. Esta tecnología permitió el control automatizado y programable de las operaciones de la máquina. Esto sentó las bases de los sistemas CNC.

Al principio, los ingenieros intentaron modernizar las plegadoras mecánicas existentes con controles CNC. Estos primeros sistemas requerían mucha programación manual. Y carecía de la flexibilidad y precisión asociadas con las plegadoras CNC modernas. En la década de 1970, la tecnología informática avanzó enormemente. Esto impulsó el desarrollo de controles CNC más sofisticados. Estos sistemas utilizan computadoras para ser repetibles. La integración de la tecnología informática ha mejorado la precisión.

Al mismo tiempo, abrió el camino para operaciones de plegado más complejas. A finales de los años 1970 y principios de los 1980, las máquinas dobladoras CNC combinaban microprocesadores y memoria. Permitió la creación y ejecución de programas de plegado directamente desde entrada digital. Este cambio redujo en gran medida el tiempo de programación y aumentó la versatilidad de las operaciones de plegado. Otro hito fue la introducción del software de simulación y modelado 3D.

Lorem ipsum dolor sit amet, consectetuer adipiscing elit, sed diam nonummy nibh euismod tincidunt ut laoreet dolore magna aliquam erat volutpat.

Proceso complejo de plegado de chapa

1. ¿Por qué la producción industrial necesita doblar chapa?

El doblado de chapa es una técnica de trabajo de metales. Este método convierte una pieza recta de chapa de metal en un componente en ángulo. Existen consideraciones comerciales para que los fabricantes realicen el doblado de chapa. Hay otra forma de unir dos piezas de chapa partida. De esta forma también es posible conseguir una pieza entera de chapa con las esquinas dobladas, pero de esta forma resulta más cara. Sin embargo, este método es más costoso y la parte soldada es más frágil.

La plegadora dobla la chapa aplicándole presión. Esta fuerza cambia permanentemente la forma de la chapa.

2. Proceso de deformación del doblado de chapa.

En el proceso general de plegado de chapa, las piezas de trabajo se colocan primero sobre una mesa plegadora. La mesa consta principalmente de un troquel inferior de plegadora y un troquel superior. Estas dos partes, que también se pueden llamar punzón de plegadora y matriz de plegadora, están fijadas a la parte superior e inferior de la plegadora.

El troquel inferior permanece estacionario y la plegadora controla el movimiento hacia abajo del troquel superior (el punzón). Tan pronto como el punzón comienza a tocar la pieza de trabajo, ésta comienza a recibir presión. Inicialmente, la pieza de trabajo sufre primero una deformación elástica. La deformación plástica ocurre cuando el ángulo de flexión de la pieza de trabajo excede un valor crítico. Al comienzo de la deformación plástica, la chapa puede doblarse libremente. El punzón continúa apretando la chapa a medida que avanza gradualmente hacia abajo. Esto continúa hasta que el punzón desciende hasta el fondo y la chapa encaja completamente en la superficie interior del troquel.

El proceso anterior muestra que el doblado de chapa es esencialmente un proceso de deformación en frío. Porque es un método de procesamiento de materiales metálicos a temperatura ambiente. Dado que es un método para procesar materiales metálicos a temperatura ambiente, la distancia que recorre el punzón hacia abajo determina la forma final de la chapa.

Además del punzón y el troquel, el tope trasero es un componente importante de la plegadora y su función principal es controlar la distancia que recorre el punzón hacia abajo. Los tres componentes son esenciales para el éxito del doblado de chapa.

3. Pautas para operar la máquina plegadora.

- El operador debe terminar primero el doblado externo de la chapa y luego el doblado interno.

- El operador debe organizar adecuadamente la secuencia de los pasos de doblado.

- Es necesario completar primero el doblado en ángulos no estándar y luego completar el doblado en ángulos estándar (el doblado, en este caso, se refiere a ángulos de 90°).

Proceso de trabajo de la plegadora de chapa

Cuatro métodos de control de la plegadora de chapa CNC

La aplicación del sistema CNC en la plegadora ha cambiado en gran medida el doblado de chapa. Y la mayoría de los fabricantes del mercado ahora ofrecen plegadoras con sistema CNC.

El desarrollo de la tecnología CNC lleva en marcha casi 100 años. En los primeros días del control CNC, la lógica de control generalmente se escribía en circuitos de hardware. Estos circuitos de hardware podrían realizar diversas funciones, como almacenar datos y procesarlos. Posteriormente, con el desarrollo de la tecnología informática, reemplazó gradualmente los circuitos de hardware. Esta tecnología de uso de computadoras para controlar equipos de mecanizado es tecnología de control numérico por computadora.

La plegadora CNC contemporánea ofrece una amplia gama de métodos de mecanizado. Esto permite al operador la flexibilidad de elegir el método de mecanizado para satisfacer diferentes necesidades de mecanizado. Generalmente existen cuatro modos CNC más comunes:

- Modo personalizado: el operador puede editar todos los parámetros para cada proceso de plegado. El CNC lee estos parámetros en el momento del arranque. A continuación, el CNC controla el movimiento de la pieza hasta la posición especificada por los parámetros.

- Modo de programación: en este modo el operador puede programar. Además de esto, también es posible controlar la plegadora utilizando datos de un dispositivo de almacenamiento externo.

- Modo automático: En este modo el CNC puede funcionar de forma automática y continua.

- Modo paso a paso: en este modo el CNC ejecuta el programa paso a paso.

Parámetros de trabajo importantes de la plegadora

1) Velocidad de flexión de la prensa plegadora

El sistema CNC puede controlar con precisión las distintas partes de la plegadora. La velocidad del punzón es un parámetro muy importante en el proceso de plegado. Y el CNC puede controlar la velocidad de descenso del punzón de acuerdo con los parámetros establecidos, lo que afectará el efecto de doblado de la chapa. Además, también afecta a la seguridad del operador. Las velocidades de impacto excesivas pueden provocar la rotura de la chapa. Por lo tanto, es importante elegir la velocidad adecuada para el material y la forma que se va a procesar.

Un proceso completo de chapa suele constar de cuatro etapas.

a. Primero, el punzón de la plegadora cae por su propia gravedad.

Por tanto, el operador no puede controlar esta etapa en el CNC. Durante esta fase, el golpe no toca nada a medida que avanza hacia abajo. Esta etapa es una etapa de preparación donde el golpe puede moverse hacia abajo a una velocidad más rápida debido a su propia gravedad. Esto reduce la cantidad de tiempo ineficaz en el proceso de doblado de chapa. La primera etapa finaliza cuando el punzón comienza a tocar la chapa.

b. La segunda etapa es la fase de trabajo principal del doblado de chapa.

En esta fase, el punzón está en contacto directo con la chapa. Y el punzón ejerce una fuerza sobre la chapa. Esta etapa es también la etapa principal en la que se deforma la chapa. El sistema hidráulico empuja el punzón mediante cilindros y el CNC puede controlar la presión hidráulica para ajustar la fuerza.

Generalmente, el CNC puede controlar la plegadora para lograr diferentes velocidades. El programa informático es la base del software para un control preciso de la velocidad del punzonador. El sistema hidráulico es la base del hardware. El operador debe configurar la velocidad de caída de los punzones en esta fase. Esto se debe a que la superficie de la chapa puede rayarse si el punzón se deja caer demasiado rápido.

Una vez que el punzón ha bajado hasta la altura preestablecida, permanece en esa posición durante un breve período de tiempo.

C. Este período de tiempo es la tercera etapa.

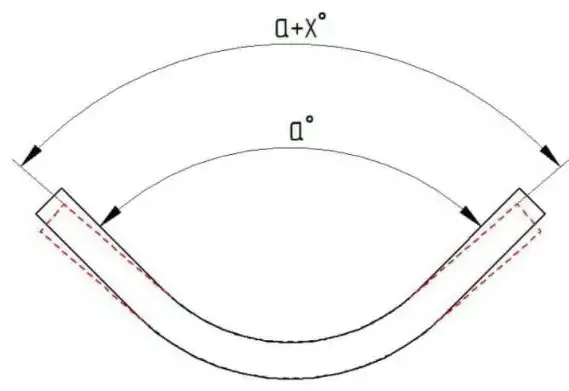

La tercera etapa existe debido al efecto de recuperación elástica del proceso de doblado de la chapa. Cuando el punzón dobla la chapa, ésta no permanece en el ángulo actual, pero cuando se levanta el punzón, la chapa rebota con un ángulo muy ligero.

¿Por qué la chapa retrocede? Durante el doblado de la chapa, la parte cercana al interior del ángulo de doblado se comprime. El material cercano al exterior está estirado. Esto se debe a que la resistencia a la compresión de un material suele ser mucho mayor que su resistencia a la tracción. La deformación del material dentro del ángulo de flexión se relaciona entonces con su resistencia a la compresión. Por tanto, es difícil deformar permanentemente el material cerca del interior del ángulo de flexión.

Cuando el troquel superior de la plegadora se levanta hacia arriba, la chapa tiende a volver a la forma que tenía antes de doblarse.

El efecto de recuperación elástica de la flexión de chapa metálica es relativamente fácil de solucionar. El operador puede controlar el freno de presión para darle a la chapa un mayor ángulo de curvatura. Después de que se haya producido la recuperación elástica, la lámina de metal permanecerá en el ángulo de curvatura deseado. Si la lámina de metal se dobla ligeramente en exceso intencionalmente, una pequeña cantidad de recuperación elástica natural producirá el ángulo correcto. Por tanto, en la tercera etapa, el operador espera unos segundos a que el punzón llegue a la posición final. El operador puede ampliar este tiempo para minimizar el retroceso elástico de la chapa.

d.En la última etapa, la cuarta etapa, el golpe regresa hacia arriba.

La deformación de la chapa ya está completa y el punzón se moverá hacia arriba hasta volver a su posición inicial. Estos son los cilindros inferiores y los cilindros superiores, que en la cuarta etapa reducen la presión hidráulica y los cilindros inferiores aumentan la presión hidráulica. De esta manera, el sistema hidráulico puede controlar el movimiento de los punzones hacia arriba. El problema a tener en cuenta en la cuarta etapa es la seguridad del operador. Si el punzón sube demasiado rápido, la chapa puede caerse de la mesa. Por lo tanto, el operador debe intentar mover el punzón hacia arriba lo más lentamente posible.

2) Material de chapa a procesar

El operador puede seleccionar el material a mecanizar en el CNC. Diferentes materiales tienen diferentes propiedades. La propiedad más importante es la resistencia a la tracción del material. La resistencia a la tracción es la cantidad de deformación plástica que el material metálico es capaz de soportar. Por lo tanto, al procesar chapa de diferentes materiales, la plegadora necesita aplicar diferentes cantidades de fuerza, y la fuerza aplicada por la plegadora debe exceder la resistencia a la tracción del material. La fuerza aplicada por el freno de presión debe superar la resistencia a la tracción del material para que la chapa pueda deformarse plásticamente.

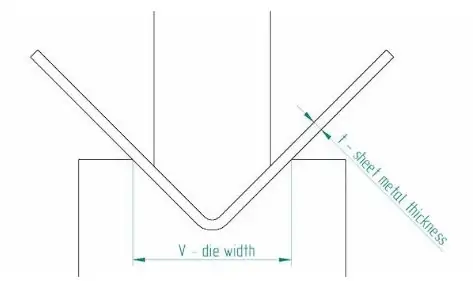

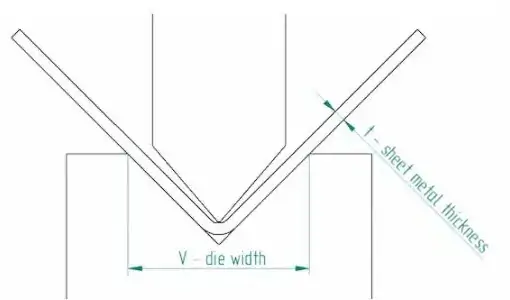

3) Espesor de la chapa

El grosor de la chapa es un parámetro muy importante y la plegadora necesita aplicar más presión al material más grueso. Si el operador establece un valor de presión incorrecto en el CNC, existe el riesgo de dañar las matrices de la plegadora. Además, el espesor de la chapa también influye en el proceso de deformación. Cuanto más gruesa sea la chapa, mayor será el radio de curvatura al doblarla. El operador debe seleccionar las matrices y el método de procesamiento adecuados en consecuencia.

3 métodos principales de doblado de chapa

En la producción industrial real, la chapa metálica debe doblarse en una amplia variedad de formas. En consecuencia, existen muchos tipos diferentes de troqueles plegadores y métodos de doblado, pero el más utilizado es el doblado en forma de V. Sin embargo, la más utilizada es la curvatura en forma de V, que es la forma más común y básica en la curvatura de chapa. Hay tres métodos principales para doblar en forma de V. Existen tres métodos principales de doblado en forma de V, que se describen en detalle en las siguientes secciones.

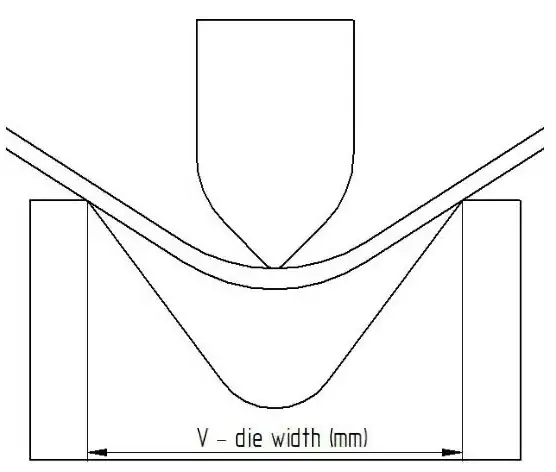

1. Doblado al aire

La flexión al aire es un método de flexión de alto grado de libertad. En este método, la lámina de metal doblada no hace contacto completamente con el punzón y el troquel de la plegadora, pero la lámina de metal se dobla para entrar en contacto con los extremos superiores del troquel. Los dos puntos de contacto actúan como puntos de apoyo para sostener la chapa y luego el punzón se mueve hacia abajo, aplicando presión sobre la chapa. Finalmente, la plegadora dobla la chapa en forma de V mediante el principio de palanca. Este método de flexión tiene un alto grado de libertad pero un bajo grado de complejidad.

Esta libertad permite al operador doblar chapa en varios ángulos con muy pocas matrices. Si el operador tiene un punzón de 90°, puede doblar una pieza de chapa en cualquier ángulo de 90° a 180°. El inconveniente de este método es su baja precisión. Sin embargo, este método de flexión es sencillo. Por lo tanto, se puede resumir de la siguiente manera: el doblado por aire es menos preciso a cambio de un doblado de chapa más eficiente con una gama más amplia de aplicaciones.

2. Doblado de troqueles

El doblado de troqueles es un método para presionar chapa de metal hasta el fondo del troquel mediante un punzón. Este método es similar al doblado con aire. Si el punzón se mueve hasta el fondo del troquel, el doblado por aire se convierte en el doblado del troquel. Pero también existen grandes diferencias entre los dos. En primer lugar, tienen diferentes requisitos para el troquel de la plegadora. El doblado por aire tiene requisitos más relajados para el tamaño del punzón y la matriz, incluso si el ángulo del punzón es mayor que el de la matriz. Sin embargo, el tamaño y la forma del punzón son más estrictos para el doblado de troqueles. Por ejemplo, el punzón de cuello de cisne se utiliza principalmente para doblar matrices, y la forma del punzón de cuello de cisne puede ser útil si es necesario doblar una pieza de chapa metálica varias veces.

En el doblado por matriz, el ángulo de la matriz determina el ángulo de doblado final de la chapa. Debido a que el ángulo de flexión final de la chapa se determina de antemano, esto permite que el punzón ejerza una mayor fuerza sobre la chapa. Además, esta mayor fuerza reduce el efecto de recuperación elástica al doblar la chapa. Es por esta razón que el doblado por matriz tiene un mayor grado de precisión que el doblado por aire. En el doblado de matrices, la forma de la matriz determina el ángulo final de la chapa. En otras palabras, es la parte inferior y la parte superior de la matriz juntas las que determinan el ángulo de flexión de la lámina. Por lo tanto, otro nombre para este método es flexión de tres puntos.

3. Doblado de acuñación

El doblado por acuñación es un método para obtener el doblado de chapa con ángulos precisos. Este método requiere un par de punzones y matrices con exactamente el mismo ángulo; así, por ejemplo, si el operador quiere doblar chapa a 60°, necesita una matriz de 60°. Necesita un troquel de 60° y un punzón de 60°, que luego aplica una gran cantidad de fuerza a la chapa, y el estrecho espacio en forma de V entre el punzón y el troquel determina la forma final de la chapa.

Esta enorme fuerza hace que el material dentro de la esquina doblada se deforme permanentemente. (¿Recuerda la causa del efecto Springback mencionado anteriormente?) Por lo tanto, la principal ventaja de la flexión por acuñación es que se puede ignorar el efecto Springback de la chapa. Esto garantiza un alto grado de precisión en el plegado de chapa. Además, este método reduce el radio interno de la esquina de flexión. En otras palabras, el doblado por acuñación da como resultado esquinas dobladas más agudas de la chapa.