Что такое листовой металл?

Листовой металл окружает нас в зданиях, автомобилях, приборах и многом другом. Но что именно относится к этому тонкому, универсальному металлическому изделию? Листовой металл - это металл, сформованный в очень тонкие листы и плоские куски.

Производство листового металла включает в себя компании, использующие промышленные процессы. Например, прокатка и вытяжка, когда сляб проходит через серию полированных роликовых прессов. Типы листового металла включают сталь, алюминий, медь, олово, титан и сплавы.

Как производится листовая сталь?

Листовая сталь проходит длительный промышленный процесс, чтобы достичь пригодной для использования тонкости и гибкости. Производители начинают с нагрева толстых стальных слябов до температуры более 1700°F в массивных печах. Затем автоматические вальцы подают горячую сталь через ряд черновых клетей. Каждый из них тоньше предыдущего.

Растянутые в тонкие полосы стальные листы проходят через дополнительные отделочные стенды. Это происходит с помощью полированных роликов, которые сжимают для уменьшения толщины, одновременно выравнивая поверхности. За много проходов толщина уменьшается более чем на 90%.

Наконец, струи воды или масла закаливают листы для придания им прочности. Затем автоматические моталки сворачивают листы в рулоны, что облегчает их транспортировку. Гибкая рулонная сталь превращается в автомобили, бытовую технику, мебель и строительные материалы.

Мир производства листового металла

Технологии производства листового металла включают в себя различные процессы. Особенно для превращения листового металла в готовые изделия. Материалы для производства листового металла включают сталь, нержавеющую сталь, алюминий, цинк и медь. Толщина листа варьируется от 0,006 до 0,25 дюйма.

Технологии изготовления листового металла дают множество преимуществ при создании полых или плоских деталей. Она оказывается более экономичной по сравнению с другими процессами, такими как литье и обработка с ЧПУ. Кроме того, при быстром изготовлении детали получаются быстрее, чем при использовании альтернативных методов, при этом минимизируются потери материала.

Отрасли, в которых используется производство листового металла, имеют широкий спектр. Например, автомобильная и аэрокосмическая промышленность, строительство и бытовая техника. Продукция включает в себя кузова автомобилей, крылья самолетов, воздуховоды и барабаны стиральных машин.

Процессы формовки листового металла

Процессы формовки листового металла подразумевают удаление определенных материалов для получения определенных форм. Это субтрактивная технология производства. Они аналогичны фрезерным и листогибочным станкам с ЧПУ. При этом с заготовки срезается лишний запас.

Резка листового металла подготавливает заготовки для таких операций формообразования, как гибка или штамповка. Это помогает соблюсти точные допуски размеров, необходимые для правильной сборки. К распространенным процессам резки листового металла относятся:

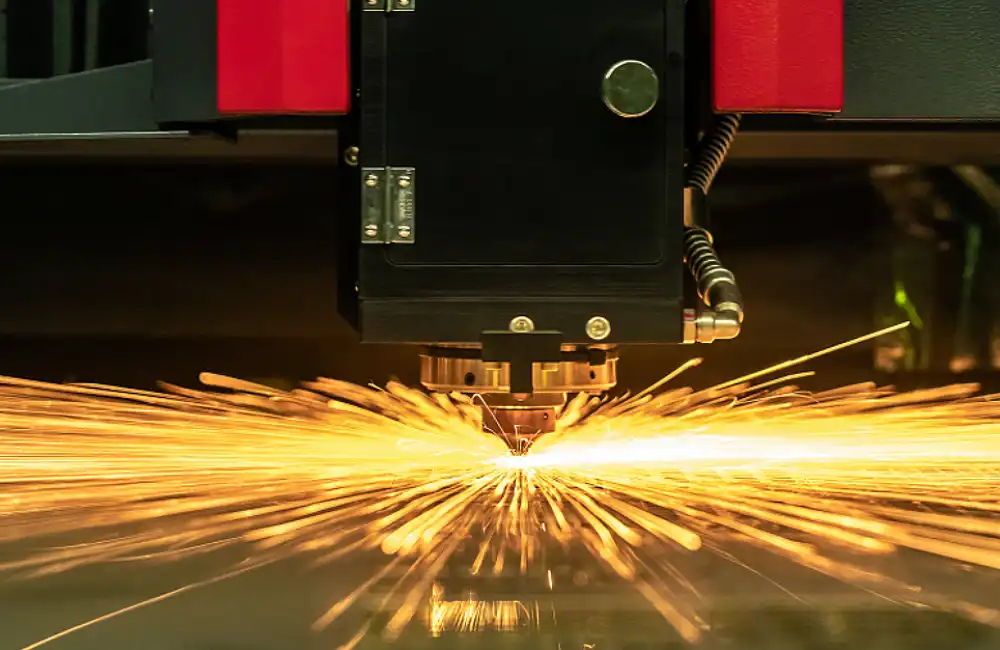

1. Лазерная резка

При лазерной резке используется мощный лазерный луч, управляемый ЧПУ. Он прорезает листовой металл с впечатляющей точностью и эффективностью. Лазерная резка хорошо подходит для быстрой нарезки тонких листов толщиной от 0,5 до 1,5 мм.

Параллельные лучи лазерного излучения попадают на небольшой участок металлического листа. Он нагревает его до температуры плавления, прорезая узкие пропилы по всей глубине материала. Лазерная резка также позволяет избежать чрезмерной передачи тепла на окружающие участки. Это предотвращает коробление и обеспечивает точные формы, не поддающиеся обработке только механическим истиранием. Нажмите, чтобы посмотреть различные типы MIHARMLE станки лазерной резки.

2. Гидроабразивная резка

Это альтернатива лазерной энергии. Для резки листового металла используется струя воды или абразивной жидкости под высоким давлением. Водяные струи дают ключевые преимущества при резке листовых металлов с низкой температурой плавления. В противном случае он деформируется под воздействием сильного тепла плазмы или лазера.

Узкий высокоскоростной поток воды осуществляет механическую эрозию. Производители часто смешивают поток с твердыми абразивными частицами, такими как зерна карбида кремния.

Гидроабразивная резка особенно полезна для резки мягких металлов, таких как алюминий. Она также дает преимущества при обработке композитов, камня, стекла и огнеупорных материалов. Наряду с отсутствием теплового повреждения, при гидроабразивной резке не образуется токсичных испарений или дыма.

3. Плазменная резка

Плазменная резка заключается в прохождении мощного электрического тока через проводящую среду. В нее входят сжатый воздух или инертные газы, в результате чего образуется энергичный плазменный луч. Концентрированная плазменная дуга плавит и вытесняет листовой металл. Благодаря этому процесс термической резки позволяет с легкостью разрезать листовой металл.

В ручных плазменных резаках используются встроенные воздушные компрессоры. В то время как более крупные плазменные системы с ЧПУ предлагают автоматизированное многоосевое управление. Хотя плазменная резка с ЧПУ быстрее, ей не хватает сверхточной точности лазеров. Тем не менее, она достигает точности, подходящей для различных применений. Интенсивность плазменных лучей обеспечивает узкие зоны термического воздействия, что сводит к минимуму коробление. Однако тепло оставляет более шероховатые края, чем при лазерной или гидроабразивной обработке.

Обычные процессы резки листового металла включают в себя:

- Перфорация - Перфораторы создают чистые отверстия. Они используются для крепежа, проводки или вентиляции с помощью сменных наборов пуансонов и матриц. Револьверные пробивные прессы с ЧПУ автоматизируют пробивку отверстий. Просмотреть все Прессовые станки с ЧПУ MIHARMLE.

- Заготовка - Операции заготовки вырезают внутренние участки листа. При этом создается внешний контур либо промежуточной заготовки для формования, либо готовой детали.

- Прошивка - предполагает вырезание нестандартных внешних форм из листового металла.

Лансинг - вырезает внутренние формы, но оставляет соединенные вкладки. При этом материал удаляется полностью. - Перфорирование - использование рядов штампов для создания множества отверстий в листовом металле.

- Высечка - использует пуансон и штамп для высечки или вырезания мелких дополнительных отверстий. Формирует плавные изгибы, круги и неправильные формы. Не подходит для работы с большими инструментами для заготовки или пробивки.

- Формование - инструменты для формования, такие как фрезы, контурируют края листа. Кромка также может быть обработана путем постепенного истирания, а не срезания за один раз.

Процессы деформации листового металла

Процесс изготовления листового металла также включает в себя значительные методы деформации. К ним относятся такие процессы, как сгибание, растяжение, вытяжка и другие виды изменения формы заготовок из листового металла.

Деформация позволяет создавать замысловатые формы, невозможные только при резке. Кроме того, она минимизирует количество отходов по отношению к объему материала. Процесс деформации листового металла включает в себя:

1. Формовка на листогибочном прессе

Наиболее распространенная технология гибки листового металла. Она основана на использовании тяжелых листогибочных прессов для формирования точных угловых изгибов листового металла толщиной до 0,25 дюйма. Большая станина листогибочного станка и возвышающийся вертикальный плунжер содержат V-образный пуансон. Операторы или роботы подают листы в листогибочный пресс.

Затем плунжер прикладывает сконцентрированное усилие, чтобы прижать пуансон к металлу. Он создает острую V-образную форму по мере углубления в полость штампа. Обычные углы сгиба достигают 120 градусов. Но сложные двухступенчатые кромкогибы могут достигать 180 градусов при достаточном усилии. Посмотреть все МИХАРМЛ листогибочный станок.

2. Гидроформовка

Подобны листогибочным прессам, но основаны на давлении жидкости. При гидроформовке заготовки из листового металла с уплотнительным связующим сталкиваются по краям. Гидравлическая жидкость под высоким давлением поступает в полость. Она прижимает металл к ограждающей поверхности штампа.

Это растягивает металл. Часто отжигается для оптимальной податливости к приданию нужной формы без сосредоточенного напряжения при изгибе. Гидроформовка позволяет создавать плавные вогнутые и выпуклые формы. Она не подвержена непропорциональному утончению материала, присущему другим процессам, что обеспечивает максимальную структурную целостность.

3. Формирование растяжек

Растягивающая формовка растягивает заготовки из листового металла сверх предела текучести. Это происходит через односторонний штамп, вызывая постоянное удлинение и утонение. Заготовки закрепляют на рамах или кольцах, чтобы материал проходил в штамп без повреждений.

Производители самолетов часто делают вытяжку из больших алюминиевых секций фюзеляжа и обшивки крыльев. Зажимы вырезают заготовки в массивных рамах и растягивают их на длинных односторонних штампах.

4. Спиннинг

Вращение - еще одна альтернатива растяжению листового металла. Но здесь используется вращательное, а не продольное натяжение. Детали вращаются на высокой скорости на оправке токарного станка. В то время как прижимные ролики прижимают их снаружи. Центральные силы стягивают вращающуюся заготовку, а ролики сжимают ее.

Спиннинг превосходно справляется с симметричными бесшовными деталями, а также с эллиптическими вращающимися формами. Оно обеспечивает превосходную однородность и повторяемость при незначительных отклонениях по толщине.

5. Штамповочные прессы

В штамповочных прессах используются высокотоннажные прессы. Он воздействует на заготовки из листового металла между верхним и нижним штампами. Два комплекта штампов крепятся к противоположным плитам пресса. На прессе также выполняются различные технологии обработки листового металла, включая:

- Волочение - превращает плоские заготовки в вогнутые чашки, трубы и сложные многоуровневые компоненты. Он прессует листовой металл через прогрессивные последовательности штампов. Каждый уровень формируется глубже предыдущего.

- Тиснение - формирование декоративных рельефных узоров на листовом металле. Применяется для придания дизайну изюминки или повышения жесткости.

- Монетные прессы, усиливающие шаблоны оттисков. Включает в себя вдавливание логотипов, этикеток и идентификационных номеров в металл.

- Фланцы - фланцы загибают края листа перпендикулярно для более прочных соединений и упрощения монтажа.

- Подшивка - подшивка сворачивает края на 180 градусов для надежного закругленного закрытия.

- Определение размеров - дальнейшее определение размеров обеспечивает точные однородные размеры.

Обрезка и прокалывание - после первоначального формирования создайте готовые края.

Процессы сборки листового металла

Предшествующие процессы обработки листового металла направлены на придание формы отдельным деталям из листового металла. Особенно из исходного материала. Однако для создания целых узлов из листового металла требуются различные методы. Это необходимо для соединения их в сложные механизмы, корпуса или конструктивные узлы. Процесс соединения листов включает в себя:

Механический крепеж

Самый простой подход к соединению листовых металлов основан на механическом крепеже. К ним относятся заклепки, болты и винты. Они позволяют соединить два или более листа вместе с помощью крепежа, вставленного через все слои.

Сварка

Сварка позволяет получить самые прочные узлы за счет расплавления и сплавления перекрывающихся кромок листа. При этом происходит межмолекулярное сцепление при застывании расплавленного металла. Дуговая сварка пропускает сильный электрический ток. Он проходит через расходуемый электрод, удерживаемый вблизи соединения. Затем образуется устойчивая дуговая плазма. Генерируется достаточно тепла, чтобы расплавить электрод и металлические листы для слияния.

Пайка и припой

Пайка позволяет получить прочные многослойные соединения без достижения полной температуры плавления. Это подходит для компонентов, требующих механической прочности, но работающих с перерывами. Пайка заполняет зазоры между плотно прилегающими деталями. При этом расплавляется отдельный сплав с более низкой температурой плавления, чем оба основных металла.

Пайка использует схожие концепции. В ней используются наполнители с более низкой температурой, часто состоящие из олова. Затем оно соединяется со свинцом, серебром или медью. Затем используется для соединения электрических проводов через клеммы без теплового повреждения.

Заключение

Технология производства листового металла обеспечивает широкий спектр производства. Она оказывает влияние на повседневную жизнь через здания, транспортные средства, приборы и устройства, окружающие нас. Различные процессы обработки листового металла позволяют предприятиям и изобретателям изготавливать специализированные детали из листового металла. Удовлетворение требований любого приложения требует больших объемов производства.