Les bases du pliage à la presse plieuse

Le travail de la tôle est un processus essentiel dans l'industrie moderne. Presque tous les produits industriels modernes à grande échelle contiennent des composants en tôle. La presse plieuse est la machine la plus importante de l'industrie de la tôlerie.

L'objectif du travail de la tôle est de plier ou de couper la tôle pour lui donner la forme souhaitée. Le processus de pliage peut sembler simple, mais il est plus complexe qu'on ne l'imagine. En effet, il est évident, mais facilement négligé, que toute pièce de tôle a une épaisseur. Ainsi, les gens ne se rendent généralement pas compte que la tôle est un objet tridimensionnel.

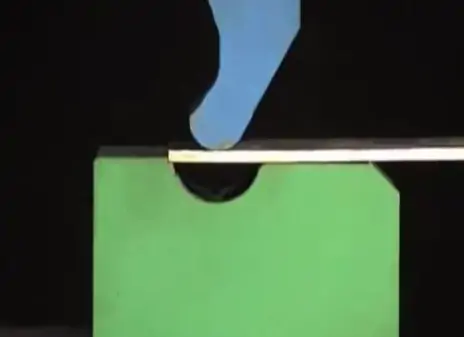

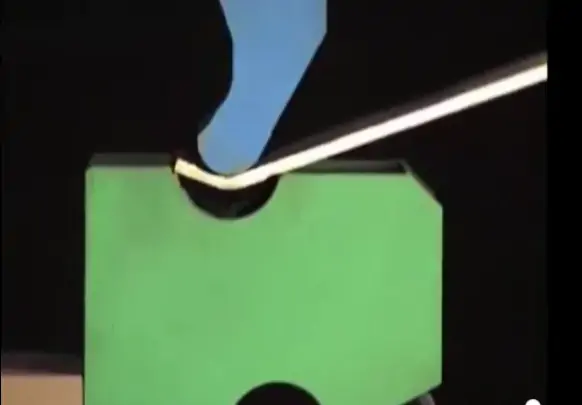

En ce sens, le pliage d'une pièce de tôle n'est pas aussi simple que le pliage d'une feuille de papier vierge. Il s'agit plutôt de plier un "morceau de métal". À ce stade, vous pouvez peut-être réagir à l'une des questions les plus critiques. La déformation tridimensionnelle se produit à l'endroit où la tôle est pliée. Comme vous pouvez le voir dans l'image ci-dessous, lors du pliage d'une tôle, la zone intérieure de l'angle plié se rétrécit vers l'intérieur. La zone extérieure s'étire. On peut dire que toutes les machines à plier les tôles et les technologies connexes tentent de résoudre ce problème.

Si vous voulez savoir comment fonctionne la plieuse et plus encore, lisez attentivement la section suivante. Vous apprendrez également, étape par étape, comment les techniciens utilisent la presse plieuse pour résoudre les problèmes décrits ci-dessus. Nous vous expliquerons en détail les connaissances suivantes :

- Les principaux processus de pliage de la tôle

- Les principales méthodes de pliage de la tôle

Que vous soyez opérateur de presse plieuse ou que vous cherchiez à acheter une presse plieuse, cet article répondra à toutes vos questions.

Qu'est-ce que le pliage de tôle ?

Le pliage de la tôle est une technologie de transformation des métaux. Il s'agit principalement du processus de déformation de la tôle sous l'action de forces extérieures.

Sources multiples de force extérieure

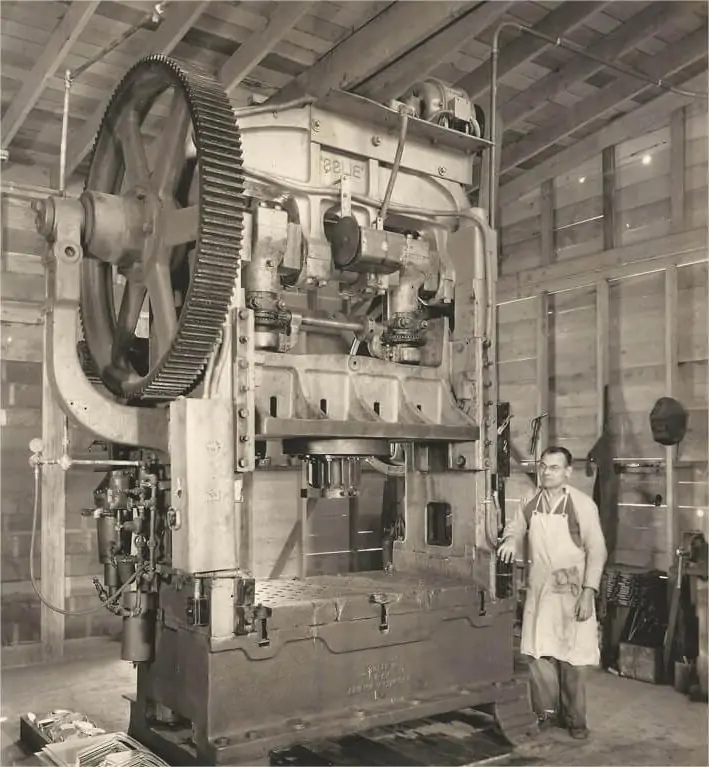

1. Le passage de la main d'œuvre à la mécanisation

Au début de la production industrielle, les presses plieuses étaient principalement actionnées par la force humaine. Les forgerons et les métallurgistes utilisaient la force humaine pour donner à la tôle les formes souhaitées. La révolution industrielle a considérablement modifié l'industrie métallurgique. À la fin du XIXe siècle, la presse plieuse s'est répandue dans les principaux pays industrialisés. Ces premières presses plieuses utilisaient une série complexe de structures mécaniques pour transmettre la force. La partie la plus importante était le mécanisme de levier. Grâce à la structure du levier, les travailleurs peuvent amplifier la puissance de leurs muscles pour comprimer l'acier. De cette manière, un homme pouvait utiliser sa faible force physique pour travailler des tôles plus dures.

La popularité des presses plieuses mécaniques présente des avantages et des inconvénients :

- Avantage : La structure mécanique peut produire la même quantité de force dans chaque processus de pliage de tôle. Le pliage de tôle standardisé devient une réalité. La productivité s'en trouve grandement améliorée. Les presses plieuses mécanisées permettent à plusieurs opérateurs de se répartir le travail. Cela augmente encore la vitesse de pliage des tôles.

- Inconvénient : Ces machines nécessitent encore beaucoup d'interventions manuelles. Elles ne modifient en rien la nature laborieuse du processus de pliage des tôles. La presse plieuse mécanique manque encore de précision.

2. Innovation en matière d'électrification

Plus tard, il est apparu nécessaire d'utiliser une force plus importante et plus précise pour le pliage des tôles. La presse plieuse a donc commencé à utiliser l'électricité comme nouvelle source d'énergie. Ce nouveau changement fait entrer la presse plieuse dans une nouvelle ère de développement. L'utilisation d'électricité bon marché dans l'industrie a donné à la presse plieuse une puissance illimitée et énorme. La capacité de pliage de la presse plieuse s'en est trouvée accrue de manière exponentielle.

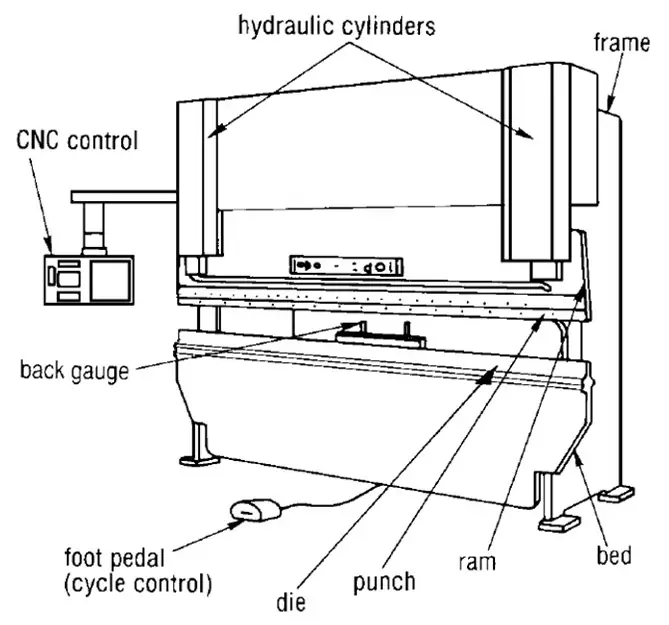

En outre, l'utilisation de moteurs électriques a permis de produire une force de précision. Dans le passé, le pliage de tôles nécessitait un grand nombre de travailleurs. Aujourd'hui, le processus est moins dépendant de la main-d'œuvre. Le mécanisme de transmission hydraulique correspond à la source d'énergie qu'est l'électricité. La presse plieuse hydraulique, qui transmet la force par l'intermédiaire d'un liquide dans un récipient fermé, a remplacé la presse plieuse mécanique. Le fluide du mécanisme hydraulique peut être de l'eau ou de l'huile. Dans une presse plieuse hydraulique, l'huile est généralement utilisée comme moyen de transmission de la force.

La fonction la plus importante du mécanisme hydraulique d'une presse plieuse est la transmission précise de la force, ce qui, bien entendu, ne peut être réalisé sans un contrôle précis du moteur. En outre, l'utilisation de l'hydraulique a des implications techniques très importantes. Dans le passé, les presses plieuses mécaniques ne pouvaient pas être inversées ou arrêtées au cours d'une même utilisation. La structure hydraulique alimentée électriquement peut, quant à elle, être déployée et rétractée librement. Cela signifie que l'opérateur a plus de contrôle sur le pliage de la tôle. Cela permet un pliage plus précis et continu de la tôle. Si vous souhaitez en savoir plus sur les presses plieuses hydrauliques, nous vous invitons à consulter notre rubrique article.

3. Technologies de l'information et commande numérique (CN) dans la presse plieuse

Le concept de commande numérique (CN) est apparu au milieu du 20e siècle. John t. Parsons a créé la commande numérique pour automatiser les opérations des machines-outils. Il est donc souvent considéré comme le pionnier de la technologie de la commande numérique à la fin des années 1940. Il a mis au point le premier système CNC au monde. Ce système utilise des cartes perforées pour contrôler le mouvement des machines-outils. Cette technologie a permis un contrôle automatisé et programmable des opérations de la machine. Elle a jeté les bases des systèmes CNC.

Dans un premier temps, les ingénieurs ont essayé d'équiper les presses plieuses mécaniques existantes de commandes CNC. Ces premiers systèmes nécessitaient beaucoup de programmation manuelle. De plus, ils n'offraient pas la flexibilité et la précision associées aux presses plieuses CNC modernes. Dans les années 1970, la technologie informatique a considérablement progressé. Cela a stimulé le développement de commandes CNC plus sophistiquées. Ces systèmes utilisent des ordinateurs pour être reproductibles. L'intégration de la technologie informatique a permis d'améliorer la précision.

En même temps, elle a ouvert la voie à des opérations de pliage plus complexes. À la fin des années 1970 et au début des années 1980, les cintreuses à commande numérique ont combiné microprocesseurs et mémoire. Elles ont permis la création et l'exécution de programmes de cintrage directement à partir d'entrées numériques. Cette évolution a permis de réduire considérablement le temps de programmation et d'accroître la polyvalence des opérations de cintrage. L'introduction de logiciels de modélisation et de simulation en 3D a constitué un autre événement marquant.

Lorem ipsum dolor sit amet, consectetuer adipiscing elit, sed diam nonummy nibh euismod tincidunt ut laoreet dolore magna aliquam erat volutpat.

Processus complexe de pliage de tôles

1. Pourquoi la production industrielle a-t-elle besoin du pliage de tôles ?

Le pliage de la tôle est une technique de travail du métal. Cette méthode permet de transformer une pièce de tôle droite en une pièce angulaire. Le pliage de la tôle répond à des considérations commerciales pour les fabricants. Il existe une autre façon d'assembler deux pièces de tôle fendue. De cette manière, il est également possible d'obtenir une pièce de tôle entière avec des angles pliés, mais cette méthode est plus coûteuse. Toutefois, cette méthode est plus coûteuse et la pièce soudée est plus fragile.

La presse plieuse plie la tôle en lui appliquant une pression. Cette force modifie de façon permanente la forme de la tôle.

2. Processus de déformation du pliage de la tôle

Dans le processus général de pliage de la tôle, les pièces sont d'abord placées sur une table de presse plieuse. La table se compose principalement d'une matrice inférieure et d'une matrice supérieure de la presse plieuse. Ces deux pièces, qui peuvent également être appelées poinçon de presse plieuse et matrice de presse plieuse, sont fixées aux parties supérieure et inférieure de la presse plieuse.

La matrice inférieure reste immobile et le frein de la presse contrôle le mouvement vers le bas de la matrice supérieure (le poinçon). Dès que le poinçon commence à toucher la pièce, celle-ci commence à recevoir une pression. Dans un premier temps, la pièce subit une déformation élastique. La déformation plastique se produit lorsque l'angle de flexion de la pièce dépasse une valeur critique. Au début de la déformation plastique, la tôle est libre de se plier. Le poinçon continue à comprimer la tôle en descendant progressivement. Ce phénomène se poursuit jusqu'à ce que le poinçon descende jusqu'au fond et que la tôle s'insère complètement sur la surface intérieure de la matrice.

Le processus ci-dessus montre que le pliage des tôles est essentiellement un processus de déformation à froid. Parce qu'il s'agit d'une méthode de traitement des matériaux métalliques à température ambiante, la distance parcourue par le poinçon vers le bas détermine la forme finale de la tôle. Puisqu'il s'agit d'une méthode de traitement des matériaux métalliques à température ambiante, la distance parcourue par le poinçon vers le bas détermine la forme finale de la tôle.

Outre le poinçon et la matrice, la butée arrière est un élément important de la presse plieuse, dont la fonction principale est de contrôler la distance parcourue par le poinçon vers le bas. Ces trois éléments sont essentiels au succès du pliage de la tôle.

3. Directives pour l'utilisation de la machine à plier

- L'opérateur doit d'abord terminer le pliage extérieur de la tôle, puis le pliage intérieur.

- L'opérateur doit organiser correctement la séquence des étapes de pliage.

- Il est nécessaire de réaliser d'abord le cintrage aux angles non standard et ensuite le cintrage aux angles standard (le cintrage, dans ce cas, se réfère aux angles de 90°).

processus de travail de la presse plieuse à tôle

Les quatre méthodes de contrôle de la presse plieuse CNC pour tôles

L'application du système CNC à la presse plieuse a considérablement modifié le pliage de la tôle. La plupart des fabricants présents sur le marché proposent désormais des presses plieuses équipées d'un système CNC.

Le développement de la technologie CNC est en cours depuis près de 100 ans. Dans les premiers temps de la commande numérique, la logique de commande était généralement inscrite dans des circuits matériels. Ces circuits matériels pouvaient réaliser diverses fonctions, telles que le stockage et le traitement des données. Plus tard, avec le développement de la technologie informatique, celle-ci a progressivement remplacé les circuits matériels. Cette technologie qui consiste à utiliser des ordinateurs pour contrôler les équipements d'usinage est la technologie de la commande numérique par ordinateur.

La presse plieuse CNC contemporaine offre un large éventail de méthodes d'usinage. Cela permet à l'opérateur de choisir la méthode d'usinage qui répond à ses différents besoins. Il existe généralement quatre modes CNC plus courants :

- Mode personnalisé : L'opérateur peut modifier tous les paramètres pour chaque processus de pliage. La CNC lit ces paramètres au démarrage. La CNC contrôle alors le mouvement de la pièce jusqu'à la position spécifiée par les paramètres.

- Mode programmation : dans ce mode, l'opérateur peut programmer. En outre, il est également possible de commander la presse plieuse à l'aide de données provenant d'un dispositif de stockage externe.

- Mode automatique : Dans ce mode, la CNC peut fonctionner automatiquement et en continu.

- Mode pas à pas : dans ce mode, la CNC exécute le programme pas à pas.

Paramètres de fonctionnement importants de la presse plieuse

1)Vitesse de pliage de la presse plieuse

Le système CNC peut contrôler avec précision les différentes parties de la presse plieuse. La vitesse du poinçon est un paramètre très important dans le processus de pliage. La CNC peut contrôler la vitesse de descente du poinçon en fonction des paramètres définis, ce qui affectera l'effet du pliage de la tôle. En outre, elle affecte également la sécurité de l'opérateur. Des vitesses d'impact excessives peuvent entraîner la rupture de la tôle. Il est donc important de choisir la bonne vitesse en fonction du matériau et de la forme à traiter.

Un processus complet de tôlerie se compose généralement de quatre étapes.

a. Tout d'abord, le poinçon de la presse plieuse tombe par sa propre gravité.

L'opérateur ne peut donc pas contrôler cette étape dans la CNC. Pendant cette phase, le poinçon ne touche rien lorsqu'il se déplace vers le bas. Il s'agit d'une phase de préparation au cours de laquelle le poinçon peut se déplacer vers le bas à une vitesse plus rapide grâce à sa propre gravité. Cela réduit le temps d'inefficacité dans le processus de pliage de la tôle. La première étape se termine lorsque le poinçon commence à toucher la tôle.

b. La deuxième étape est la principale phase de travail du pliage de tôles.

Dans cette phase, le poinçon est en contact direct avec la tôle. Et le poinçon exerce une force sur la tôle. Cette phase est également la principale phase de déformation de la tôle. Le système hydraulique pousse le poinçon au moyen de cylindres, et la CNC peut contrôler la pression hydraulique pour ajuster la force.

En général, la CNC peut contrôler la presse plieuse pour obtenir différentes vitesses. Le programme informatique est la base logicielle du contrôle précis de la vitesse du poinçon. Le système hydraulique est la base matérielle. L'opérateur doit régler la vitesse de chute des poinçons au cours de cette phase. En effet, la surface de la tôle peut être rayée si le poinçon tombe trop vite.

Une fois que le poinçon est descendu à la hauteur prédéfinie, il reste dans cette position pendant un court laps de temps.

c. Cette période constitue la troisième étape.

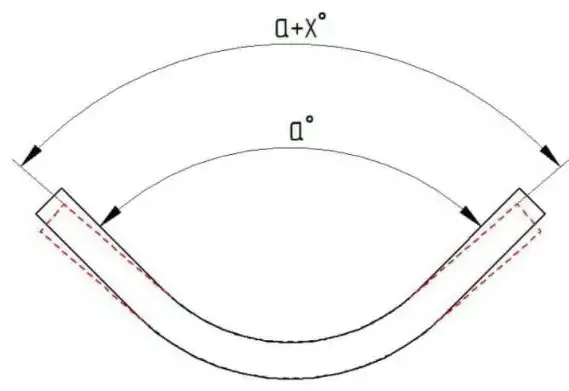

La troisième étape est due à l'effet de retour élastique du processus de pliage de la tôle. Lorsque le poinçon plie la tôle, celle-ci ne reste pas à l'angle actuel, mais lorsque le poinçon est relevé, la tôle rebondit à un angle très faible.

Pendant le pliage de la tôle, la partie située à l'intérieur de l'angle de pliage est comprimée. Le matériau situé à l'extérieur est étiré. En effet, la résistance à la compression d'un matériau est généralement bien supérieure à sa résistance à la traction. La déformation du matériau à l'intérieur de l'angle de pliage est donc liée à sa résistance à la compression. Il est donc difficile de déformer de façon permanente le matériau proche de l'intérieur de l'angle de pliage.

Lorsque la matrice supérieure de la presse plieuse est soulevée, la tôle a tendance à reprendre la forme qu'elle avait avant d'être pliée.

L'effet de retour élastique du pliage de la tôle est relativement facile à résoudre. L'opérateur peut contrôler le frein à pression pour donner à la tôle un angle de pliage plus important. Une fois que le retour élastique s'est produit, la tôle reste à l'angle de pliage souhaité. Si la tôle est intentionnellement légèrement trop pliée, une petite quantité de retour élastique naturel produira l'angle correct. Par conséquent, au cours de la troisième étape, l'opérateur attend quelques secondes que le poinçon atteigne la position finale. L'opérateur peut prolonger ce temps afin de minimiser le retour élastique de la tôle.

d.Dans la dernière étape, la quatrième, le poinçon revient vers le haut.

La déformation de la tôle est maintenant terminée et le poinçon se déplace vers le haut jusqu'à ce qu'il revienne à sa position initiale. Le système hydraulique est composé de deux vérins : les vérins inférieurs et les vérins supérieurs qui, dans la quatrième phase, réduisent la pression hydraulique, et les vérins inférieurs qui augmentent la pression hydraulique. De cette manière, le système hydraulique peut contrôler le déplacement des poinçons vers le haut. Le problème auquel il faut faire attention lors de la quatrième étape est la sécurité de l'opérateur. Si le poinçon se déplace trop rapidement vers le haut, la tôle risque de tomber de la table. L'opérateur doit donc essayer de déplacer le poinçon vers le haut aussi lentement que possible.

2) Matériau de la tôle à traiter

L'opérateur peut sélectionner le matériau à usiner dans la CNC. Les différents matériaux ont des propriétés différentes. La propriété la plus importante est la résistance à la traction du matériau. La résistance à la traction est la quantité de déformation plastique que le matériau métallique est capable de supporter. Par conséquent, lors du traitement de tôles de différents matériaux, la presse plieuse doit appliquer différentes quantités de force, et la force appliquée par la presse plieuse doit être supérieure à la résistance à la traction du matériau. La force appliquée par la presse plieuse doit dépasser la résistance à la traction du matériau afin que la tôle puisse être déformée plastiquement.

3) Epaisseur de la tôle

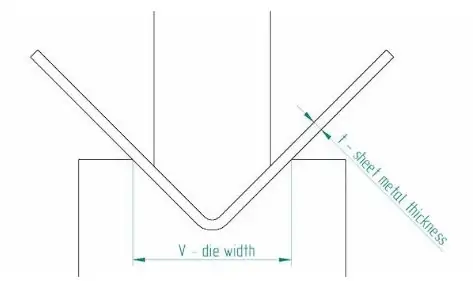

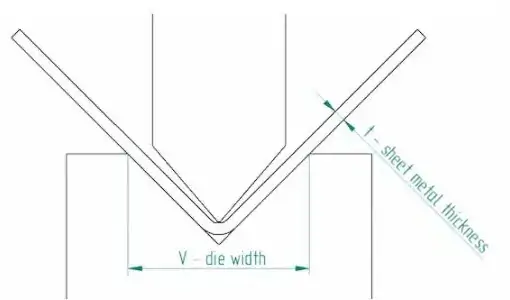

L'épaisseur de la tôle est un paramètre très important, et la presse plieuse doit appliquer une pression plus importante sur les matériaux plus épais. Si l'opérateur règle la mauvaise valeur de pression dans la CNC, les matrices de la presse plieuse risquent d'être endommagées. En outre, l'épaisseur de la tôle influence également le processus de déformation. Plus la tôle est épaisse, plus le rayon de courbure sera important lors du pliage. L'opérateur doit sélectionner les matrices et la méthode de traitement appropriées en conséquence.

3 Principales méthodes de pliage de la tôle

Dans la production industrielle actuelle, la tôle doit être pliée dans une grande variété de formes. En conséquence, il existe de nombreux types de matrices de presse plieuse et de méthodes de pliage, mais la plus répandue est le pliage en V. La forme la plus répandue est le pliage en V, qui est la forme la plus courante et la plus fondamentale dans le pliage de la tôle. Cependant, la forme la plus utilisée est le pliage en V, qui est la forme la plus courante et la plus basique dans le pliage des tôles. Il existe trois méthodes principales de pliage en V. Il existe trois méthodes principales de cintrage en V, qui sont décrites en détail dans les sections suivantes.

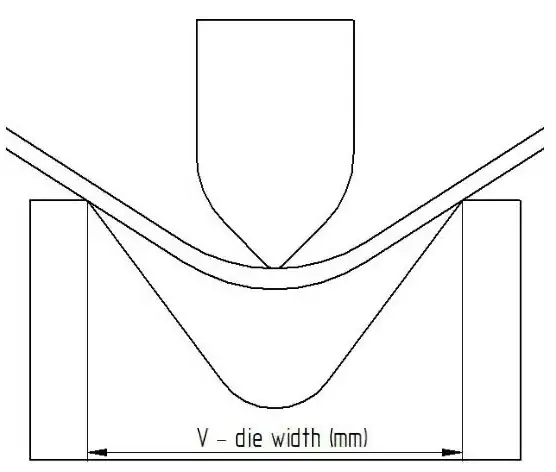

1. Cintrage de l'air

Le pliage pneumatique est une méthode de pliage à haut degré de liberté. Dans cette méthode, la tôle pliée n'entre pas complètement en contact avec le poinçon et la matrice de la presse plieuse, mais la tôle est pliée en contact avec les extrémités supérieures de la matrice. Les deux points de contact agissent comme des points d'appui pour soutenir la tôle, puis le poinçon se déplace vers le bas, appliquant une pression sur la tôle. Finalement, la presse plieuse plie la tôle en forme de V grâce au principe du levier. Cette méthode de pliage présente un degré de liberté élevé mais un degré de complexité faible.

Cette liberté permet à l'opérateur de plier la tôle à différents angles avec très peu de matrices. Si l'opérateur dispose d'un poinçon à 90°, il peut plier une pièce de tôle à n'importe quel angle de 90° à 180°. L'inconvénient de cette méthode est sa faible précision. Toutefois, cette méthode de pliage est simple. Elle peut donc être résumée comme suit : le cintrage à l'air est moins précis en échange d'un cintrage de tôle plus efficace avec une gamme d'applications plus large.

2. Pliage de la matrice

Le pliage à l'emporte-pièce est une méthode qui consiste à presser la tôle jusqu'au fond de l'emporte-pièce à l'aide d'un poinçon. Cette méthode est similaire au pliage à l'air. Si le poinçon descend jusqu'au fond de la matrice, le cintrage à l'air devient le cintrage à l'emporte-pièce. Mais il y a aussi de grandes différences entre les deux. Le cintrage pneumatique a des exigences plus souples en ce qui concerne la taille du poinçon et de la matrice, même si l'angle du poinçon est plus grand que celui de la matrice. En revanche, la taille et la forme du poinçon sont plus strictes pour le pliage à la presse. Par exemple, le poinçon en col de cygne est principalement utilisé pour le pliage sous pression, et la forme du poinçon en col de cygne peut être utile si une pièce de tôle doit être pliée plusieurs fois.

Dans le cas du pliage à l'emporte-pièce, l'angle de l'emporte-pièce détermine l'angle de pliage final de la tôle. Comme l'angle de pliage final de la tôle est déterminé à l'avance, le poinçon peut exercer une plus grande force sur la tôle. En outre, cette force plus importante réduit l'effet de ressort du pliage de la tôle. C'est pour cette raison que le pliage à l'emporte-pièce est plus précis que le pliage à l'air. Dans le pliage sous pression, la forme de la matrice détermine l'angle final de la tôle. En d'autres termes, c'est le bas de la matrice et le haut de la matrice qui déterminent ensemble l'angle de pliage de la tôle. C'est pourquoi cette méthode est également appelée cintrage en trois points.

3. Cintrage de la monnaie

Le pliage à la pièce est une méthode permettant de plier la tôle avec des angles précis. Cette méthode nécessite une paire de poinçons et de matrices ayant exactement le même angle ; ainsi, par exemple, si l'opérateur veut plier la tôle à 60°, il a besoin d'une matrice de 60°. Il a besoin d'une matrice à 60° et d'un poinçon à 60°, qui applique alors une force très importante sur la tôle, et l'espace étroit en forme de V entre le poinçon et la matrice détermine la forme finale de la tôle.

Cette force énorme entraîne une déformation permanente du matériau à l'intérieur de l'angle plié (vous vous souvenez de la cause de l'effet de retour élastique mentionnée ci-dessus ? (Vous vous souvenez de la cause de l'effet de retour élastique mentionné ci-dessus ?) Par conséquent, le principal avantage du pliage par frappe est que l'effet de retour élastique de la tôle peut être ignoré. Cela garantit un haut degré de précision dans le pliage de la tôle. En outre, cette méthode permet de réduire le rayon interne de l'angle de pliage. En d'autres termes, le pliage par frappe permet d'obtenir des angles de pliage de tôle plus nets.