In unseren früheren Artikelserien haben wir die Grundlagen von Abkantwerkzeugen ausführlich behandelt. Wir haben diese Artikel geschrieben, um Sie mit den Arten und Bezeichnungen von Abkantwerkzeugen vertraut zu machen. Wenn Sie sich mit diesem Grundwissen nicht mehr zufrieden geben wollen, haben wir für Sie tiefer gehende Inhalte zusammengestellt.

In diesem Artikel erfahren Sie alles Wissenswerte über Abkantwerkzeuge. Dazu gehören die Materialien, die für Abkantwerkzeuge verwendet werden, und die Herstellungstechnik von Abkantwerkzeugen. Wir sind davon überzeugt, dass der folgende Inhalt Ihre Fragen definitiv beantworten wird. Fangen wir an!

Ⅰ. Was sind Abkantwerkzeuge?

Wir stellen fest, dass Sie vielleicht die Artikelserie über Abkantwerkzeuge nicht gelesen haben, die wir geschrieben haben. Deshalb hier noch einmal ein kurzer Überblick darüber, was Abkantwerkzeuge sind. Sie können beide Artikel auch direkt lesen.

Die Arten von Abkantwerkzeugen (Abkantstempel)

Ein Leitfaden für Abkantwerkzeuge (Stempel und Matrizen)

Für das Biegen von Blechen verwenden die Hersteller eine Abkantpresse. Die Matrizen der Abkantpresse stehen in direktem Kontakt mit dem Blech. Die Abkantpresse übt über die Matrizen Kraft auf das Blech aus, um es zu biegen. Abkantpressenmatrizen bestehen aus zwei Kernteilen und anderen Hilfsteilen. Diese beiden Kernteile sind das Oberwerkzeug und das Unterwerkzeug. Manche Leute bezeichnen diese beiden Teile als Stempel und Matrize.

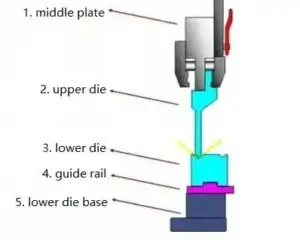

Wie Sie auf dem Bild unten sehen können, sind die beiden blauen Teile die obere Matrize und die untere Matrize. Die untere Matrize ist stationär und die obere Matrize kann sich unter der Kontrolle der Maschine auf und ab bewegen. Durch das Zusammenwirken von Oberwerkzeug und Unterwerkzeug kann der Bediener das Blech in die gewünschte Form biegen.

Andere Hilfsteile helfen dem Ober- und Unterwerkzeug bei der Erfüllung ihrer Aufgaben. Ihre wichtigste Aufgabe ist es, das Ober- und Unterwerkzeug in einer stabilen Position zu halten. Dies ist nämlich ein wichtiger Faktor, der das Biegen von Blechen beeinflusst. In diesem Zusammenhang sorgen die Hilfsteile auch dafür, dass der Bediener die Ober- und Untermatrize flexibel wechseln kann.

Ⅱ. Herstellungsprozess der Abkantpresse

1. Abkantpresse stirbt Materialien.

Abkantpressenwerkzeuge aus verschiedenen Materialien haben unterschiedliche Indikatoren für unterschiedliche Verwendungszwecke.Derzeit verwenden Abkantpressenhersteller hauptsächlich Stahl als Grundmaterial für Abkantpressen. Auch Legierungen, die durch Hinzufügen anderer Elemente zu Stahl gebildet werden, sind für Abkantpressenwerkzeuge üblich. Darüber hinaus haben Abkantwerkzeuge aus Polymeren ebenfalls ein breites Anwendungsspektrum.

(1) T8A und T10A Kohlenstoff-Werkzeugstähle

T8A und T10A sind zwei gängige Arten von Kohlenstoff-Werkzeugstahl. Beide Stähle enthalten in der Regel zwischen 0,7% und 1% Kohlenstoff. Darüber hinaus können Stahlhersteller die Härte dieser beiden Stähle durch Wärmebehandlung weiter erhöhen. Wenn also Abkantpressenwerkzeuge mit hoher Härte benötigt werden, sind Werkzeuge aus diesem Stahl die erste Wahl, da sie härtere Bleche biegen können.

Darüber hinaus ist Kohlenstoffwerkzeugstahl sehr verschleißfest. Diese Eigenschaft verleiht Abkantwerkzeugen eine längere Lebensdauer und senkt die Produktionskosten. Kohlenstoff-Werkzeugstahl hat jedoch auch Nachteile. Aufgrund der mit dem hohen Kohlenstoffgehalt verbundenen Härte sind Kohlenstoff-Werkzeugstähle im Allgemeinen relativ zerbrechlich. Diese Eigenschaft führt dazu, dass Abkantpressenwerkzeuge aus diesem Material unter der Einwirkung von Verwindungskräften zerbrechlich sind.

(2) Niedrig legierter Werkzeugstahl

Um die Unzulänglichkeiten von Kohlenstoff-Werkzeugstahl zu verbessern, kann die Zugabe geringer Mengen von Legierungselementen die Zähigkeit wirksam erhöhen. Abkantpressenwerkzeuge aus niedrig legiertem Werkzeugstahl können eine bessere Bruchfestigkeit aufweisen, wenn sie Schlag- oder Verdrehungskräften ausgesetzt sind.

(3) Werkzeugstahl mit hohem Kohlenstoffgehalt und hohem Chromgehalt / mittlerem Chromgehalt

Diese Werkstoffe können durch Hinzufügen einer bestimmten Menge an Chrom zu kohlenstoffreichem Werkzeugstahl hergestellt werden. Wie Sie buchstäblich sehen können, ist die Höhe des Chromgehalts der Schlüssel zur Unterscheidung zwischen den beiden Materialien. Werkzeugstähle mit hohem Kohlenstoffgehalt und hohem Chromgehalt enthalten in der Regel mehr als 12% Chrom, während Werkzeugstähle mit hohem Kohlenstoffgehalt und mittlerem Chromgehalt im Allgemeinen zwischen 4% und 12% Chrom enthalten. Die Herstellung dieses Materials ist jedoch schwierig. Es ist ein spezielles Verfahren erforderlich, um eine gleichmäßige Verteilung des Kohlenstoffs bei der Herstellung dieses Werkstoffs zu erreichen.

Um dieses Problem zu lösen, wurde der Chromgehalt reduziert, um Werkzeugstahl mit hohem Kohlenstoffgehalt und mittlerem Chromgehalt herzustellen, der bessere Eigenschaften und weniger Verzug bei der Wärmebehandlung aufweist.

(4) Hochgeschwindigkeitsstahl

Schnellarbeitsstahl (HSS) ist ein spezieller Werkzeugstahl. HSS hat eine hohe Härte und kann wärmebehandelt werden (z. B. durch Härten und Abschrecken), um höhere Härtegrade zu erreichen. Aufgrund des Zusatzes von Legierungselementen (z. B. Wolfram, Molybdän, Kobalt, Niob usw.) weisen HSS in der Regel eine gute Verschleißfestigkeit auf. Dies ermöglicht ihnen eine lange Lebensdauer bei langen Zerspanungsvorgängen.

Aufgrund des Zusatzes von Legierungselementen weisen HSS in der Regel eine gute Hitzebeständigkeit auf. Bei der Herstellung von Formen für Abkantpressen (Biegemaschinen) sorgt die hohe Härte von HSS für eine bessere Verschleißfestigkeit und bessere Schneidergebnisse. Die Hitzebeständigkeit ist die herausragendste Eigenschaft von HSS. In einer Umgebung mit hohen Temperaturen können Abkantwerkzeuge aus HSS auch eine bessere Leistung beibehalten.

(5) Basisstahl

Grundlegende Stähle werden durch die Beimischung kleiner Mengen zusätzlicher Elemente und die Anpassung des Kohlenstoffgehalts hergestellt. Dieses Verfahren führt zu bemerkenswerten Verbesserungen seiner Eigenschaften im Vergleich zu Schnellarbeitsstahl. Die Verbesserungen des Grundstahls für Abkantwerkzeuge führen zu einer erhöhten Verschleißfestigkeit und Härte sowie zu einer verbesserten Ermüdungsfestigkeit und Zähigkeit.

Daher ist Basisstahl eine ausgezeichnete Wahl für Abkantpressenstähle, da er eine außergewöhnliche Festigkeit und Zähigkeit aufweist. Außerdem ist er eine kostengünstigere Alternative zu Schnellarbeitsstahl.

(6) Sinterkarbid und stahlgebundenes Sinterkarbid

Sinterkarbid weist unter den Stählen für Abkantpressen die höchste Härte und Verschleißfestigkeit auf. Seine Festigkeit und Zähigkeit bei Biegevorgängen sind jedoch relativ gering. Wolfram und Kobalt sind häufig verwendete Werkstoffe für Sinterkarbid in Abkantpresswerkzeugen. Wenn geringe Schlagzähigkeit und hohe Verschleißfestigkeit erforderlich sind, wird Hartmetall mit einem geringen Kobaltgehalt bevorzugt.

Umgekehrt wird für Werkzeuge mit hoher Schlagzähigkeit Hartmetall mit einem hohen Kobaltgehalt verwendet.Stahlgebundenes Hartmetall wird durch pulvermetallurgische Verfahren hergestellt. Dabei wird Eisenpulver als Bindemittel zusammen mit einer kleinen Menge von Legierungselementen wie Chrom, Molybdän, Wolfram oder Vanadium verwendet.

Dieses Material kann durch Schneiden, Schweißen, Schmieden und Wärmebehandlungsverfahren bearbeitet werden. Nach dem Abschrecken und Anlassen kann die Härte von stahlgebundenem Hartmetall einen Bereich von 68-73 HRC erreichen.

(7) Neue Materialien

Die Hersteller beginnen nun, neue Materialien für Abkantpressen zu verwenden. Das am häufigsten verwendete neue Material ist Kaltarbeitsmatrizenstahl. Dieses Material hat eine ausgezeichnete Abriebfestigkeit und eignet sich gut für Abkantpressenwerkzeuge. Es gibt zwei Methoden, mit denen diese neuen Werkstoffe verbessert werden können. Beide Methoden konzentrieren sich auf den HOCHLEGIERUNGSSTAHL D2 (Cr12MoV).

Die erste Richtung zielt darauf ab, die Zähigkeit von Abkantwerkzeugen zu verbessern. Eine Verringerung des Gehalts an Kohlenstoff und Legierungselementen kann die gleichmäßige Verteilung der Karbide im Stahl verbessern. Beispiele für den ersten Ansatz, der auf die Verbesserung der Zähigkeit von Abkantwerkzeugen abzielt, sind 8CrMo2V2Si und Cr8Mo2SiV. Diese Werkstoffe wurden entwickelt, um den Gehalt an Kohlenstoff und Legierungselementen zu verringern. Außerdem kann damit die gleichmäßige Verteilung der Karbide im Stahl verbessert werden.

Die zweite Richtung bei der Entwicklung von Abkantpressenstählen konzentriert sich auf die Verbesserung der Verschleißfestigkeit. Dabei geht es um die Entwicklung von Werkstoffen, die den anspruchsvollen Bedingungen solcher Arbeitsgänge standhalten können. Dies wird durch die Verwendung von Pulverschnellstahl erreicht. Ein Beispiel aus dieser Kategorie ist 320CrVMo13.

2. Wärmebehandlung

Die Wahl des richtigen Materials für die Herstellung von Abkantwerkzeugen ist natürlich wichtig. Es ist jedoch auch notwendig, das Material mit der richtigen Verarbeitungstechnologie zu bearbeiten. Die Wärmebehandlung von Metallteilen kann deren Eigenschaften erheblich verbessern. Es gibt zwei gängige Arten der Wärmebehandlung:

(1) Abschrecken

Abschrecken ist ein gängiges Wärmebehandlungsverfahren. Bei der Herstellung von Abkantpressen verwenden die Hersteller das Abschrecken, um innere Spannungen aus dem Material zu entfernen. Die wichtigsten Schritte dieses Verfahrens bestehen aus den folgenden Komponenten.

Zunächst wird der Stahl auf eine hohe Temperatur erhitzt. Wenn die Temperatur des Metallmaterials eine bestimmte Grenze überschreitet, verändert sich seine Struktur. Dann muss das Material mit einer bestimmten Geschwindigkeit abgekühlt werden. Unterschiedliche Abkühlungsgeschwindigkeiten führen zu unterschiedlichen Materialeigenschaften. Wenn beispielsweise die Härte des Materials erhöht werden soll, muss die Abkühlgeschwindigkeit erhöht werden. Wenn das Material zäher werden soll, muss es langsamer abgekühlt werden.

(2) Härtung

Abschrecken und Härten sind zwei verwandte, aber unterschiedliche Schritte im Wärmebehandlungsprozess. Unter Härten versteht man die Erhöhung der Härte und Festigkeit eines metallischen Werkstoffs. Neben dem Abschrecken gibt es noch andere Methoden zum Härten, z. B. die Mischkristallbehandlung und die Alterung.

Während des Härteprozesses durchläuft der metallische Werkstoff in der Regel Schritte wie Erhitzen, Halten und Abkühlen. Diese Schritte können seine Kristallstruktur verändern und seine Härte erhöhen.

(3) Induktionshärtung und Kernhärtung

Induktionshärtung und Kernhärtung sind zwei verwandte, aber unterschiedliche Wärmebehandlungen. Beide Verfahren härten nur einen Teil der Abkantwerkzeuge. Beim ersten Verfahren wird nur die Oberfläche der Abkantwerkzeuge behandelt. Beim zweiten Verfahren wird nur das Innere behandelt. Die Induktionshärtung kann die Oberflächenhärte von Abkantpresswerkzeugen erheblich verbessern. Das Kernhärten verleiht allen Teilen der Abkantwerkzeuge eine gleichmäßige Festigkeit. Dieses Verfahren führt jedoch dazu, dass sich die Oberfläche der Abkantwerkzeuge leichter abnutzt.