Was ist Blech?

Bleche umgeben uns in Gebäuden, Fahrzeugen, Geräten und vielem mehr. Aber was genau versteht man unter diesem dünnen, vielseitigen Metallprodukt? Unter Blech versteht man Metall, das zu sehr dünnen Platten und flachen Stücken geformt wird.

Die Blechfertigung umfasst Unternehmen, die industrielle Verfahren anwenden. So zum Beispiel das Walzen und Ziehen, bei dem eine Bramme eine Reihe von polierten Walzenpressen durchläuft. Zu den Blechsorten gehören Stahl, Aluminium, Kupfer, Zinn, Titan und Legierungen.

Wie wird Stahlblech hergestellt?

Stahlblech durchläuft ein umfangreiches industrielles Verfahren, um nutzbare Dünnheit und Flexibilität zu erreichen. Zunächst erhitzen die Hersteller dicke Stahlbrammen in massiven Öfen auf über 1700°F. Automatische Walzen führen den heißen Stahl dann durch eine Reihe von Vorwalzgerüsten. Eines dünner als das andere.

Zu dünnen Bändern gestreckt, durchlaufen die Stahlbleche weitere Bearbeitungsstationen. Dies geschieht mit polierten Walzen, die die Dicke reduzieren und gleichzeitig die Oberflächen glätten. Reduktionsraten strecken über 90% dünner über viele Durchgänge.

Schließlich werden die Bleche durch Wasser- oder Ölstrahlen abgeschreckt, um ihre Festigkeit zu erhalten. Automatisierte Haspelanlagen wickeln die Bleche zur leichteren Handhabung und zum leichteren Transport in Rollen. Das flexible gewickelte Stahlblech wird zu Autos, Geräten, Möbeln und Baumaterialien verarbeitet.

Die Welt der Blechbearbeitung

Die Techniken der Blechbearbeitung umfassen verschiedene Verfahren. Insbesondere für die Umwandlung von Blech in fertige Produkte. Zu den Materialien für die Blechfertigung gehören Stahl, Edelstahl, Aluminium, Zink und Kupfer. Es gibt sie in Stärken zwischen 0,006 und 0,25 Zoll.

Blechbearbeitungstechniken bieten viele Vorteile bei der Herstellung von hohlen oder flachen Bauteilen. Im Vergleich zu anderen Verfahren wie Gießen und CNC-Bearbeitung ist sie kostengünstiger. Durch die schnelle Fertigung werden Teile auch schneller als Alternativen hergestellt, während gleichzeitig der Materialverlust minimiert wird.

Die Branchen, die auf die Blechverarbeitung angewiesen sind, sind breit gefächert. Dazu gehören die Automobilindustrie, die Luft- und Raumfahrt, das Baugewerbe und die Haushaltsgeräteindustrie. Zu den Produkten gehören Fahrzeugkarosserien, Flugzeugtragflächen, Rohrleitungen und Waschmaschinentrommeln.

Verfahren der Blechumformung

Bei der Blechumformung werden bestimmte Materialien entfernt, um bestimmte Formen herzustellen. Dies ist eine subtraktive Fertigungstechnik. Sie entsprechen den CNC-Fräs- und Blechumformverfahren. Dabei wird überschüssiges Material von einem leeren Werkstück abgeschnitten.

Durch das Schneiden von Blechen werden geformte Rohlinge für Umformvorgänge wie Biegen oder Stanzen vorbereitet. Auf diese Weise können genaue Maßtoleranzen eingehalten werden, die für eine ordnungsgemäße Montage wichtig sind. Gängige Verfahren zum Schneiden von Blechen sind:

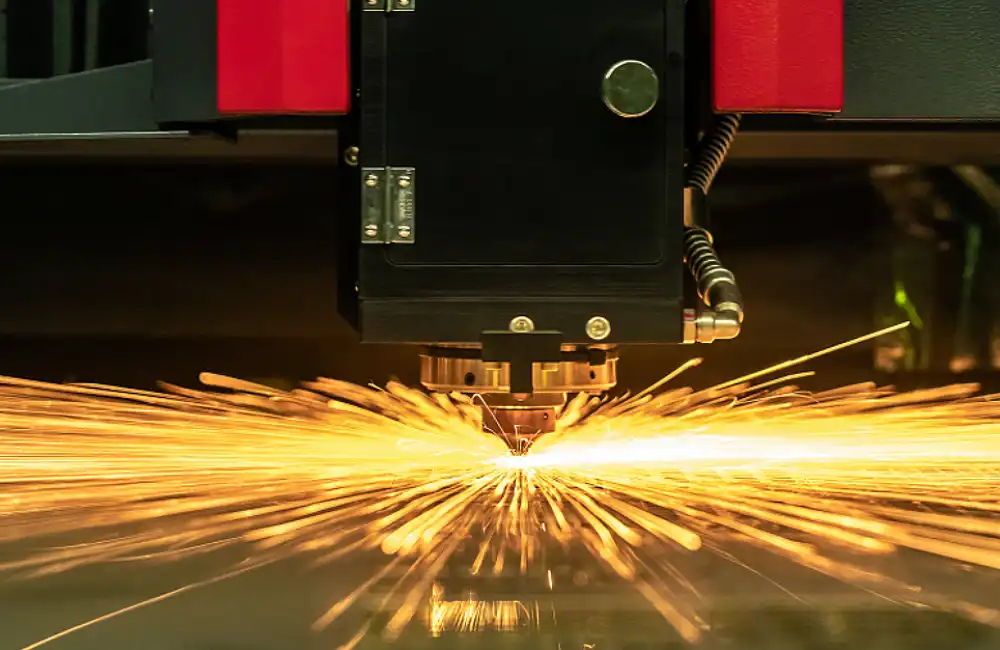

1. Laserschneiden

Beim Laserschneiden wird ein Hochleistungslaserstrahl verwendet, der von einer CNC-Steuerung unterstützt wird. Er schneidet mit beeindruckender Genauigkeit und Effizienz in Bleche ein. Das Laserschneiden eignet sich gut für das schnelle Schneiden dünnerer Bleche von 0,5 bis 1,5 mm.

Die parallelen Strahlen des Laserlichts treffen auf einen kleinen Bereich des Blechs. Sie erhitzen es bis zum Schmelzpunkt und schneiden schmale Schnitte durch die gesamte Tiefe des Materials. Beim Laserschneiden wird auch eine übermäßige Wärmeübertragung auf die umliegenden Bereiche vermieden. Dies verhindert Verformungen und ermöglicht präzise Formen, die durch mechanischen Abrieb allein nicht möglich wären. Klicken Sie hier, um die verschiedenen Arten von MIHARMLE zu sehen Laserschneidmaschinen.

2. Wasserstrahlschneiden

Dies ist eine Alternative zur Laserenergie. Dabei wird ein Hochdruckwasserstrahl oder ein Abrasivmittel zum Schneiden von Blechen verwendet. Wasserstrahlen bieten entscheidende Vorteile beim Schneiden von Blechen mit einem niedrigeren Schmelzpunkt. Andernfalls würde es sich unter der starken Hitze von Plasma- oder Laserverfahren verformen.

Der schmale Hochgeschwindigkeits-Wasserstrahl schneidet durch mechanische Erosion. Die Hersteller mischen dem Wasserstrahl oft harte Schleifpartikel wie Siliziumkarbidkorn bei.

Das Wasserstrahlschneiden erweist sich als besonders nützlich für das Schneiden milderer Metalle wie Aluminium. Es bietet auch Vorteile für Verbundwerkstoffe, Stein, Glas und feuerfeste Materialien. Beim Wasserstrahlschneiden entstehen nicht nur keine Hitzeschäden, sondern auch keine giftigen Dämpfe oder Rauch.

3. Plasmaschneiden

Beim Plasmaschneiden wird ein starker elektrischer Strom durch ein leitendes Medium geleitet. Dazu gehören Druckluft oder Inertgase, um einen energiereichen Plasmastrahl zu erzeugen. Der konzentrierte Plasmalichtbogen schmilzt und verdrängt das Blech. So kann dieses thermische Schneidverfahren Bleche mit Leichtigkeit durchtrennen.

Stromlinienförmige, handgeführte Plasmabrenner verwenden eingebaute Luftkompressoren. Größere CNC-Plasmasysteme hingegen bieten eine automatische Mehrachsensteuerung. Das CNC-Plasmaschneiden ist zwar schneller, hat aber nicht die ultrafeine Genauigkeit von Lasern. Dennoch erreicht es eine angemessene Präzision für verschiedene Anwendungen. Die Intensität der Plasmastrahlen sorgt für schmale wärmebeeinflusste Schneidzonen, was den Verzug minimiert. Allerdings hinterlässt die Hitze auch rauere Kanten als bei Laser- oder Wasserstrahlverfahren.

Gängige Verfahren zum Schneiden von Blechen bestehen aus:

- Stanzen - Stanzen erzeugt saubere Löcher. Sie werden für Befestigungselemente, Verkabelung oder Belüftung mit austauschbaren Stanz- und Matrizensätzen verwendet. CNC-Revolverstanzmaschinen automatisieren das Stanzen von Löchern. Alle durchsuchen MIHARMLE CNC-Pressmaschinen.

- Stanzen - Beim Stanzen werden innere Blechabschnitte ausgeschnitten. Dabei entsteht eine Außenkontur, die entweder als Zwischenblech für die Umformung oder als fertig geschnittenes Teil dient.

- Lochen - Schneiden von kundenspezifischen Außenformen aus Blech.

Stechen - Schneidet die inneren Formen heraus, lässt aber verbundene Laschen stehen. Dabei wird das Material vollständig entfernt. - Perforieren - Setzt Reihen von Stanzwerkzeugen ein, um viele beabstandete Löcher entlang des Blechs zu erzeugen.

- Nibbeln - Verwendet einen Stempel und eine Matrize, um kleine inkrementelle Schnitte zu nibbeln oder zu kauen. Formt sanfte Kurven, Kreise und unregelmäßige Formen. Es kann nicht mit größeren Stanz- oder Lochwerkzeugen bearbeitet werden.

- Formgebung - Formgebungswerkzeuge wie Oberfräser konturieren die Blechkanten. Sie können auch durch allmählichen Abrieb und nicht durch Abscheren auf einen Schlag entstehen.

Blechverformungsprozesse

Der Prozess der Blechbearbeitung umfasst auch bedeutende Verformungstechniken. Dazu gehören Verfahren wie Biegen, Strecken, Ziehen und andere Umformungen von Blechzuschnitten.

Die Verformung ermöglicht komplizierte Formen, die durch Schneiden allein nicht möglich sind. Außerdem wird der Abfall im Verhältnis zum Materialvolumen minimiert. Die Blechbearbeitung für die Verformung umfasst:

1. Umformen mit der Abkantpresse

Die am weitesten verbreitete Technik zum Biegen von Blechen. Sie stützt sich auf schwere Abkantpressen, um präzise Winkelbiegungen durch Bleche mit einer Dicke von bis zu 0,25 Zoll zu erzeugen. Ein größeres, formgebendes Maschinenbett und ein hoch aufragender vertikaler Stempel beherbergen einen V-förmigen Stempel. Die Bleche werden von Bedienern oder Robotern in die Abkantpresse eingelegt.

Der Stößel übt dann eine konzentrierte Kraft aus, um das Stempelwerkzeug gegen das Metall zu drücken. Er erzeugt eine scharfe V-Form, während er sich tiefer in den darunter liegenden Matrizenhohlraum streckt. Übliche Biegewinkel erreichen bis zu 120 Grad. Komplexe zweistufige Biegungen können jedoch bei ausreichender Tonnage bis zu 180 Grad erreichen. Alle MIHARMLE anzeigen Abkantpresse.

2. Hydroforming

Ähnlich wie Abkantpressen, aber unter Verwendung von Flüssigkeitsdruck. Beim Hydroforming werden Blechzuschnitte mit einem abdichtenden Bindemittel an den Kanten zusammengefügt. Eine unter hohem Druck stehende Hydraulikflüssigkeit tritt in den Hohlraum ein. Sie presst das Metall gegen die umschließende Matrizenoberfläche.

Dadurch wird das Metall gedehnt. Es wird häufig geglüht, um eine optimale Verformbarkeit in die gewünschte Form ohne gezielte Biegespannung zu erreichen. Hydroforming ermöglicht glatte konkave und konvexe Formen. Es ist frei von unverhältnismäßiger Materialausdünnung, wie sie bei anderen Verfahren auftritt, und maximiert die strukturelle Integrität.

3. Streckziehen

Beim Streckziehen werden Blechplatinen über die Streckgrenze hinaus gedehnt. Dies geschieht über ein einseitiges Werkzeug, um eine dauerhafte Dehnung und Ausdünnung zu bewirken. Die Werkstücke werden mit Rahmen oder Ringen gesichert, damit das Material ohne Beschädigung in die Matrize fließen kann.

Flugzeughersteller strecken oft große Rumpf- und Flügelhautteile aus Aluminium. Sie spannen Zuschnitte in massive Rahmen ein und strecken sie über lange einseitige Matrizenwerkzeuge.

4. Spinnen

Das Drückwalzen ist eine weitere Alternative zum Strecken von Blechen. Dabei wird jedoch eine Rotations- statt einer Längsspannung verwendet. Die Teile drehen sich mit hoher Geschwindigkeit auf einem Spinndorn einer Drehmaschine. Währenddessen drücken Druckrollen auf die Außenseite. Die Zentralkräfte ziehen das Drückblech fester an, während die Rollen es zusammendrücken.

Spinning eignet sich hervorragend für symmetrische, nahtlose Teile, aber auch für elliptische, gedrehte Formen. Es bietet eine hervorragende Gleichmäßigkeit und Wiederholbarkeit mit geringen Dickenschwankungen.

5. Stanzpressen

Stanzpressen verwenden Pressen mit hoher Tonnage. Sie pressen die Blechplatinen zwischen einem oberen und einem unteren Umformwerkzeug. Die beiden Werkzeugsätze werden an den gegenüberliegenden Pressentischen befestigt. Sie führt auch verschiedene Blechbearbeitungstechniken durch, darunter:

- Ziehen - Es verwandelt flache Zuschnitte in konkave Tassen, Rohre und komplexe mehrstufige Komponenten. Es presst Bleche durch progressive Matrizenfolgen. Jede Stufe formt tiefer als die vorherige.

- Prägen - Formt dekorative Reliefmuster in Bleche. Wird für Designverzierungen oder zur Erhöhung der Festigkeit verwendet.

- Prägen- Prägepressen zur Verstärkung von Prägemustern. Dazu gehört auch das Pressen von Logos, Beschriftungen und Identifikationsnummern in Metall.

- Bördeln - Flansche biegen die Blechkanten rechtwinklig, um die Verbindungen zu verstärken und die Montage zu vereinfachen.

- Säumen - Das Säumen rollt die Kanten um 180 Grad auf und sorgt so für einen sicheren, runden Abschluss.

- Größensortierung - Eine weitere Größensortierung gewährleistet präzise einheitliche Abmessungen.

Beschneiden und Durchstechen - Nach dem anfänglichen Formen werden die fertigen Schnittkanten hergestellt.

Prozesse der Blechmontage

Die vorangegangenen Blechbearbeitungsverfahren konzentrieren sich auf die Umformung einzelner Blechteile. Vor allem aus Rohmaterial. Doch ganze Blechbaugruppen benötigen verschiedene Verfahren. Dies gilt für das Zusammenfügen zu komplexen Mechanismen, Gehäusen oder strukturellen Baugruppen. Zu den Blechbearbeitungsverfahren zum Zusammenfügen von Blechen gehören:

Mechanische Befestigungen

Die einfachste Methode, Bleche zu verbinden, ist die Verwendung mechanischer Verbindungselemente. Dazu gehören Nieten, Bolzen und Schrauben. Dabei können zwei oder mehr Bleche übereinander gestapelt werden, wobei ein Verbindungselement durch alle Schichten hindurchgeführt wird.

Schweißen

Durch Schmelzen und Verschmelzen der sich überlappenden Blechkanten entstehen die stärksten Verbindungen. Es ermöglicht intermolekulare Verbindungen, wenn das geschmolzene Blech erstarrt. Beim Lichtbogenschweißen fließt ein starker elektrischer Strom. Er fließt durch eine abschmelzende Elektrode, die in der Nähe der Verbindung gehalten wird. Dann bildet sich ein anhaltendes Lichtbogenplasma. Dabei wird genügend Wärme erzeugt, um sowohl die Elektrode als auch die Bleche zu schmelzen und zu verschmelzen.

Hartlöten und Löten

Das Hartlöten erzeugt robuste laminierte Verbindungen, ohne die volle Schmelztemperatur zu erreichen. Dies eignet sich für Bauteile, die mechanische Festigkeit erfordern, aber nur zeitweise vorhanden sind. Das Hartlöten füllt die Lücken zwischen eng aneinanderliegenden Teilen. Dabei wird eine separate Legierung mit einem niedrigeren Schmelzpunkt als die beiden Grundmetalle geschmolzen.

Beim Löten werden ähnliche Konzepte verwendet. Dabei werden Füllstoffe mit niedrigeren Temperaturen verwendet, die häufig aus Zinn bestehen. Es verbindet sich dann mit Blei, Silber oder Kupfer. Anschließend werden die elektrischen Leitungen ohne Hitzeschäden über die Klemmen geklebt.

Schlussfolgerung

Die Technologie der Blechverarbeitung ermöglicht ein breites Spektrum der Fertigung. Sie beeinflusst das tägliche Leben durch die Gebäude, Fahrzeuge, Geräte und Vorrichtungen, die uns umgeben. Verschiedene Blechbearbeitungsverfahren ermöglichen es Unternehmen und Erfindern, spezielle Blechteile herzustellen. Um den Anforderungen jeder Anwendung gerecht zu werden, ist eine Großserienproduktion erforderlich.