Die Grundlagen des Biegens mit der Abkantpresse

Die Blechbearbeitung ist ein wesentlicher Prozess in der modernen Industrie. Nahezu jedes moderne industrielle Großprodukt enthält Bauteile aus Blech. Und die Abkantpresse (oder Abkantpresse) ist die wichtigste Maschine in der blechverarbeitenden Industrie.

Der Zweck der Blechbearbeitung besteht darin, Bleche in die gewünschte Form zu biegen oder zu schneiden. Der Biegeprozess mag einfach erscheinen, ist aber komplexer, als man sich vorstellen kann. Das liegt an der offensichtlichen, aber leicht zu übersehenden Tatsache, dass jedes Stück Blech eine bestimmte Dicke hat. Daher ist den meisten Menschen nicht bewusst, dass Blech ein dreidimensionales Objekt ist.

In diesem Sinne ist das Biegen eines Blechstücks nicht so einfach wie das Biegen eines leeren Blattes Papier. Der Prozess ist eher wie das Biegen eines "Metallstücks". An diesem Punkt können Sie vielleicht auf einen der kritischsten Punkte reagieren. Die dreidimensionale Verformung tritt an der Stelle auf, an der das Blech gebogen wird. Wie Sie in der Abbildung unten sehen können, schrumpft beim Biegen eines Blechs der innere Bereich der gebogenen Ecke nach innen. Der äußere Bereich wird gedehnt. Man kann sagen, dass alle Blechbiegemaschinen und die dazugehörigen Technologien versuchen, mit diesem Problem umzugehen.

Wenn Sie wissen wollen, wie die Biegemaschine funktioniert und mehr, lesen Sie den nächsten Abschnitt aufmerksam. Sie werden auch Schritt für Schritt erfahren, wie Techniker die Abkantpresse verwenden, um die oben beschriebenen Probleme zu lösen. Wir werden Ihnen das folgende Wissen im Detail erklären:

- Die wichtigsten Verfahren zum Biegen von Blechen

- Die wichtigsten Methoden des Blechbiegens

Egal, ob Sie ein Abkantpressenbetreiber sind oder eine Abkantpresse kaufen möchten, dieser Artikel wird alle Ihre Fragen beantworten.

Was ist Blechbiegen?

Das Biegen von Blechen ist eine Technologie der Metallverarbeitung. Es bezieht sich hauptsächlich auf den Prozess der Verformung von Blechen unter der Einwirkung von äußeren Kräften.

Mehrere Quellen externer Kraft

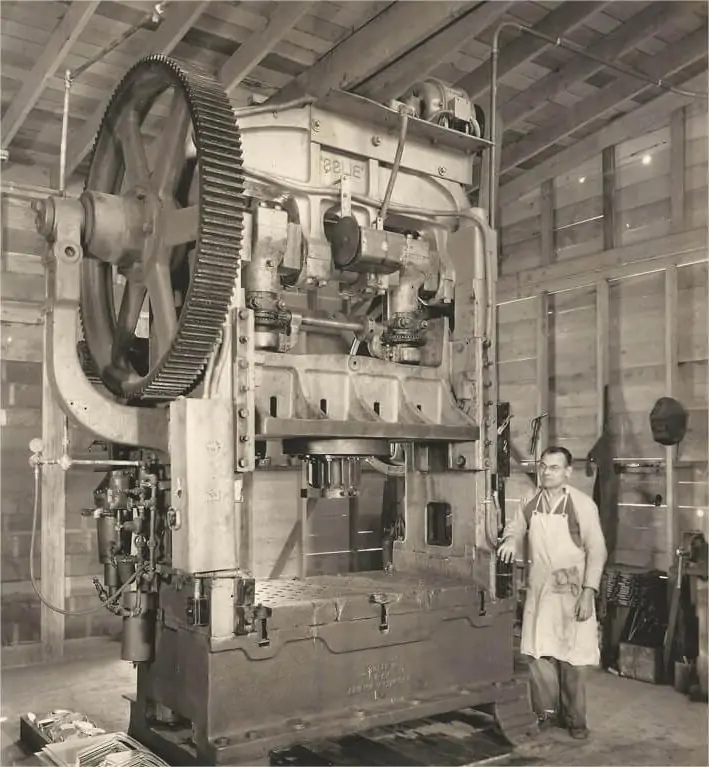

1. Der Sprung von der reinen Arbeitskraft zur Mechanisierung

In den Anfängen der industriellen Produktion wurden Abkantpressen hauptsächlich mit menschlicher Kraft betrieben. Schmiede und Metallarbeiter nutzten die menschliche Kraft, um Bleche in die gewünschten Formen zu bringen. Die industrielle Revolution veränderte die metallverarbeitende Industrie erheblich. Ende des 19. Jahrhunderts setzte sich die Abkantpresse in den wichtigsten Industrieländern der Welt durch. Diese frühen Abkantpressen verwendeten eine komplexe Reihe mechanischer Strukturen zur Kraftübertragung. Der wichtigste Teil war dabei der Hebelmechanismus. Durch die Hebelstruktur konnten die Arbeiter die Kraft ihrer Muskeln verstärken, um den Stahl zu komprimieren. Auf diese Weise konnte ein Mann seine schwache Körperkraft nutzen, um härteres Blech zu bearbeiten.

Die Beliebtheit von mechanischen Abkantpressen hat diese Vor- und Nachteile:

- Der Vorteil: Die mechanische Struktur kann bei jedem Blechbiegevorgang die gleiche Kraft aufbringen. Das standardisierte Blechbiegen wird Realität. Dies verbessert die Produktivität erheblich. Mechanisierte Abkantpressen ermöglichen es, dass mehr als ein Bediener die Arbeit aufteilt. Dadurch wird die Geschwindigkeit des Blechbiegens weiter erhöht.

- Nachteil: Diese Maschinen erfordern nach wie vor einen hohen manuellen Aufwand. Es ändert nichts an der arbeitsintensiven Natur des Prozesses des Blechbiegens. Der mechanischen Abkantpresse fehlt es noch an Präzision.

2. Innovation bei der Elektrifizierung

Später wurde es notwendig, eine größere und präzisere Kraft für das Biegen von Blechen einzusetzen. Infolgedessen begann die Abkantpresse, Elektrizität als neue Energiequelle zu nutzen. Mit dieser Änderung begann für die Abkantpresse eine neue Ära der Entwicklung. Die Verwendung von preiswertem Strom in der Industrie gab der Abkantpresse eine unbegrenzte und enorme Kraft. Dadurch wurde die Biegekapazität der Abkantpresse exponentiell gesteigert.

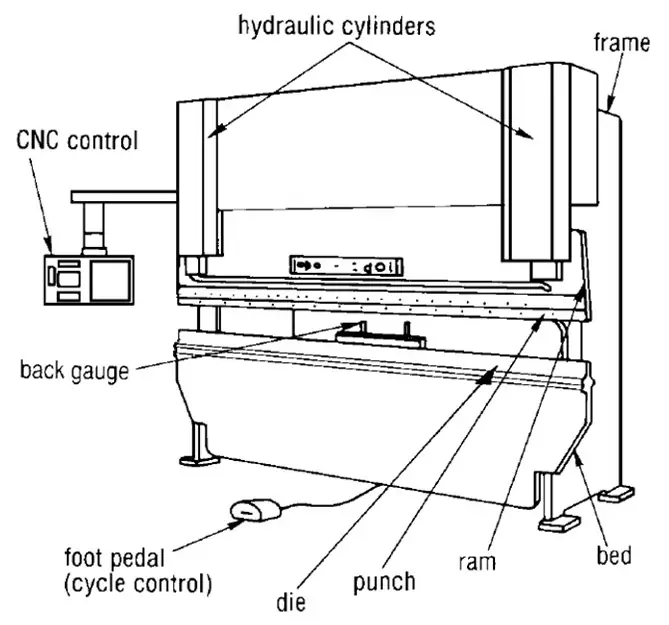

Darüber hinaus ermöglichte der Einsatz von Elektromotoren eine präzise Kraftabgabe. In der Vergangenheit erforderte das Biegen von Blechen eine große Anzahl von Arbeitskräften. Jetzt ist das Verfahren weniger abhängig von der Arbeitskraft. Ein Pendant zur elektrischen Kraftquelle ist der hydraulische Übertragungsmechanismus. Die hydraulische Abkantpresse, bei der die Kraft durch eine Flüssigkeit in einem geschlossenen Behälter übertragen wird, hat die mechanische Abkantpresse ersetzt. Bei der Flüssigkeit im hydraulischen Mechanismus kann es sich um Wasser oder Öl handeln. Bei einer hydraulischen Abkantpresse wird im Allgemeinen Öl als Kraftübertragungsmedium verwendet.

Die wichtigste Funktion des hydraulischen Mechanismus in einer Abkantpresse ist die präzise Kraftübertragung, die natürlich nicht ohne präzise Steuerung des Motors erreicht werden kann. Darüber hinaus hat der Einsatz der Hydraulik eine sehr wichtige technische Bedeutung. In der Vergangenheit konnten mechanische Abkantpressen während eines einzigen Einsatzes weder umgedreht noch angehalten werden. Die elektrisch angetriebene hydraulische Struktur hingegen kann frei aus- und eingefahren werden. Das bedeutet, dass der Bediener mehr Kontrolle über das Biegen von Blechen hat. Dies ermöglicht ein präziseres, kontinuierliches Biegen von Blechen. Wenn Sie mehr über hydraulische Abkantpressen erfahren möchten, können Sie sich gerne in unserem Artikel.

3. Informationstechnologie und numerische Steuerung (NC) in Abkantpressen

Das Konzept der numerischen Steuerung (NC) kam Mitte des 20. Jahrhunderts auf. John T. Parsons entwickelte die NC als Lösung für die Automatisierung von Werkzeugmaschinen. Er wird daher oft als der Pionier der NC-Technologie in den späten 1940er Jahren angesehen. Er entwickelte das erste CNC-System der Welt. Dieses System verwendete Lochkarten, um die Bewegung von Werkzeugmaschinen zu steuern. Diese Technologie ermöglichte eine automatisierte und programmierbare Steuerung von Maschinenoperationen. Damit wurde der Grundstein für CNC-Systeme gelegt.

Zunächst versuchten die Ingenieure, vorhandene mechanische Abkantpressen mit CNC-Steuerungen nachzurüsten. Diese frühen Systeme erforderten einen hohen manuellen Programmieraufwand. Und es fehlte die Flexibilität und Präzision, die mit modernen CNC-Abkantpressen verbunden ist. In den 1970er Jahren machte die Computertechnik enorme Fortschritte. Dies gab den Anstoß für die Entwicklung anspruchsvollerer CNC-Steuerungen. Diese Systeme nutzen Computer, um wiederholbar zu sein. Die Integration der Computertechnologie hat die Genauigkeit verbessert.

Zugleich ebnete sie den Weg für komplexere Biegevorgänge. In den späten 1970er und frühen 1980er Jahren kombinierten CNC-Biegemaschinen Mikroprozessoren und Speicher. Dies ermöglichte die Erstellung und Ausführung von Biegeprogrammen direkt aus der digitalen Eingabe. Dadurch wurde die Programmierzeit erheblich verkürzt und die Vielseitigkeit der Biegevorgänge erhöht. Ein weiterer Meilenstein war die Einführung von 3D-Modellierungs- und Simulationssoftware.

Lorem ipsum dolor sit amet, consectetuer adipiscing elit, sed diam nonummy nibh euismod tincidunt ut laoreet dolore magna aliquam erat volutpat.

Komplexes Blechbiegeverfahren

1. Warum die industrielle Produktion das Blechbiegen braucht

Das Blechbiegen ist eine Technik der Metallbearbeitung. Bei diesem Verfahren wird ein gerades Stück Blech in ein gewinkeltes Bauteil verwandelt. Für die Hersteller gibt es kommerzielle Erwägungen, das Blechbiegen durchzuführen. Es gibt eine weitere Möglichkeit, zwei geteilte Blechteile miteinander zu verbinden. Auf diese Weise kann man auch ein ganzes Stück Blech mit gebogenen Ecken erhalten, aber diese Methode ist teurer. Diese Methode ist jedoch kostspieliger, und das geschweißte Teil ist zerbrechlicher.

Abkantpressen biegen Bleche, indem sie Druck auf sie ausüben. Diese Kraft verändert dauerhaft die Form des Blechs.

2. Verformungsprozess beim Biegen von Blechen

Beim allgemeinen Blechbiegeverfahren werden die Werkstücke zunächst auf einen Abkantentisch gelegt. Der Tisch besteht hauptsächlich aus einem Abkantpressen-Unterwerkzeug und einem Oberwerkzeug. Diese beiden Teile, die auch als Abkantstempel und Abkantmatrize bezeichnet werden können, sind am oberen und unteren Teil der Abkantpresse befestigt.

Die untere Matrize bleibt stehen, und die Abkantpresse steuert die Abwärtsbewegung der oberen Matrize (des Stempels). Sobald der Stempel das Werkstück zu berühren beginnt, wird Druck auf das Werkstück ausgeübt. Zunächst wird das Werkstück elastisch verformt. Die plastische Verformung tritt ein, wenn der Biegewinkel des Werkstücks einen kritischen Wert überschreitet. Zu Beginn der plastischen Verformung kann sich das Blech frei biegen. Der Stempel drückt das Blech weiter zusammen, während er sich allmählich nach unten bewegt. Dies geschieht so lange, bis sich der Stempel nach unten bewegt und das Blech vollständig an der Innenfläche der Matrize anliegt.

Das obige Verfahren zeigt, dass das Blechbiegen im Wesentlichen ein Kaltverformungsverfahren ist. Denn es handelt sich um ein Verfahren zur Verarbeitung von Metallwerkstoffen bei Raumtemperatur. Da es sich um ein Verfahren zur Verarbeitung von Metallwerkstoffen bei Raumtemperatur handelt, bestimmt der Weg, den der Stempel nach unten zurücklegt, die endgültige Form des Blechs.

Neben dem Stempel und der Matrize ist der Hinteranschlag ein wichtiger Bestandteil der Abkantpresse, dessen Hauptfunktion darin besteht, den Weg des Stempels nach unten zu kontrollieren. Alle drei Komponenten sind für den Erfolg des Blechbiegens unerlässlich.

3. Richtlinien für die Bedienung der Abkantpresse

- Der Bediener sollte zuerst die Außenbiegung des Blechs und dann die Innenbiegung durchführen.

- Der Bediener sollte die Reihenfolge der Biegeschritte richtig organisieren.

- Es ist notwendig, zuerst die Biegung in nicht standardisierten Winkeln zu vollenden und dann die Biegung in standardisierten Winkeln zu vollenden (in diesem Fall bezieht sich die Biegung auf 90°-Winkel).

Arbeitsverfahren der Blechabkantpresse

Die vier Steuerungsmethoden der CNC-Blechabkantpresse

Die Anwendung von CNC-Systemen in Abkantpressen hat das Blechbiegen in hohem Maße verändert. Und die meisten Hersteller auf dem Markt bieten jetzt Abkantpressen mit CNC-System.

Die Entwicklung der CNC-Technologie ist seit fast 100 Jahren im Gange. In den Anfängen der CNC-Steuerung wurde die Steuerlogik im Allgemeinen in Hardware-Schaltungen geschrieben. Diese Hardware-Schaltkreise konnten verschiedene Funktionen, wie die Speicherung und Verarbeitung von Daten, realisieren. Später, mit der Entwicklung der Computertechnologie, ersetzte diese nach und nach die Hardware-Schaltungen. Diese Technologie, bei der Computer zur Steuerung von Bearbeitungsmaschinen eingesetzt werden, wird als numerische Computersteuerung bezeichnet.

Moderne CNC-Abkantpressen bieten eine breite Palette von Bearbeitungsmethoden. Dies ermöglicht dem Bediener die Flexibilität, die Bearbeitungsmethode zu wählen, um verschiedene Bearbeitungsanforderungen zu erfüllen. Im Allgemeinen gibt es vier gängige CNC-Modi:

- Benutzerdefinierter Modus: Der Bediener kann alle Parameter für jeden Biegevorgang bearbeiten. Die CNC liest diese Parameter beim Einschalten. Die CNC steuert dann die Bewegung des Werkstücks zu der durch die Parameter festgelegten Position.

- Programmiermodus: In diesem Modus kann der Bediener programmieren. Darüber hinaus ist es auch möglich, die Abkantpresse mit Daten von einem externen Speichergerät zu steuern.

- Automatischer Modus: In diesem Modus kann die CNC automatisch und kontinuierlich arbeiten.

- Einzelschrittbetrieb: In dieser Betriebsart führt die CNC das Programm Schritt für Schritt aus.

Wichtige Betriebsparameter der Abkantpresse

1) Biegegeschwindigkeit der Abkantpresse

Das CNC-System kann die verschiedenen Teile der Abkantpresse präzise steuern. Die Geschwindigkeit des Stempels ist ein sehr wichtiger Parameter für den Biegeprozess. Und die CNC kann die Abwärtsgeschwindigkeit des Stempels entsprechend den eingestellten Parametern steuern, was sich auf die Wirkung des Blechbiegens auswirken wird. Darüber hinaus wirkt sich dies auch auf die Sicherheit des Bedieners aus. Überhöhte Aufprallgeschwindigkeiten können zum Bruch des Blechs führen. Es ist daher wichtig, die richtige Geschwindigkeit für das zu bearbeitende Material und die Form zu wählen.

Ein kompletter Blechbearbeitungsprozess besteht in der Regel aus vier Stufen.

a. Zunächst fällt der Abkantstempel durch seine eigene Schwerkraft nach unten.

Daher kann der Bediener diese Phase nicht in der CNC steuern. Während dieser Phase berührt der Stempel nichts, während er sich nach unten bewegt. Diese Phase ist eine Vorbereitungsphase, in der sich der Stempel aufgrund seiner eigenen Schwerkraft mit höherer Geschwindigkeit nach unten bewegen kann. Dadurch wird die ineffektive Zeit des Blechbiegevorgangs reduziert. Die erste Stufe endet, wenn der Stempel beginnt, das Blech zu berühren.

b. Die zweite Phase ist die Hauptarbeitsphase des Blechbiegens.

In dieser Phase ist der Stempel in direktem Kontakt mit dem Blech. Und der Stempel übt eine Kraft auf das Blech aus. Diese Phase ist auch die Hauptphase, in der sich das Blech verformt. Das Hydrauliksystem drückt den Stempel mit Hilfe von Zylindern, und die CNC kann den Hydraulikdruck steuern, um die Kraft anzupassen.

Im Allgemeinen kann die CNC die Abkantpresse so steuern, dass unterschiedliche Geschwindigkeiten erreicht werden. Das Computerprogramm ist die Softwarebasis für die präzise Steuerung der Stanzgeschwindigkeit. Das Hydrauliksystem ist die Hardware-Basis. In dieser Phase muss der Bediener die Fallgeschwindigkeit der Stempel einstellen. Der Grund dafür ist, dass die Oberfläche des Blechs zerkratzt werden kann, wenn der Stempel zu schnell abgesenkt wird.

Nachdem der Stempel auf die voreingestellte Höhe heruntergefahren ist, bleibt er für eine kurze Zeit in dieser Position.

c. Diese Zeitspanne ist die dritte Stufe.

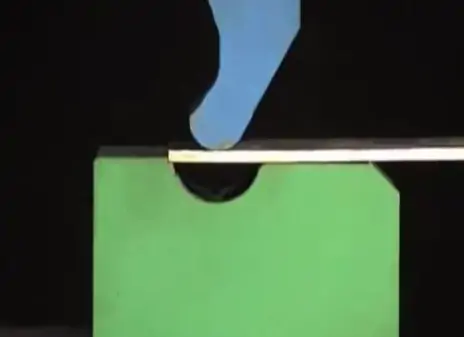

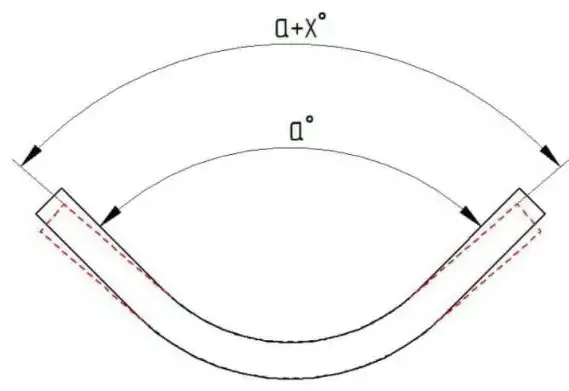

Die dritte Stufe entsteht durch den Rückfederungseffekt des Blechbiegeprozesses. Wenn der Stempel das Blech biegt, bleibt das Blech nicht im aktuellen Winkel, sondern wenn der Stempel angehoben wird, springt das Blech in einem sehr geringen Winkel zurück.

Warum federt ein Blech zurück?Beim Biegen von Blechen wird der Teil nahe der Innenseite des Biegewinkels zusammengedrückt. Das Material an der Außenseite wird gedehnt. Das liegt daran, dass die Druckfestigkeit eines Materials normalerweise viel größer ist als seine Zugfestigkeit. Die Verformung des Materials innerhalb des Biegewinkels hängt also von seiner Druckfestigkeit ab. Daher ist es schwierig, das Material in der Nähe der Innenseite des Biegewinkels dauerhaft zu verformen.

Wenn die obere Matrize der Abkantpresse nach oben angehoben wird, neigt das Blech dazu, in die Form zurückzukehren, die es vor dem Biegen hatte.

Der Rückfederungseffekt beim Biegen von Blechen ist relativ einfach zu beheben. Der Bediener kann die Druckbremse steuern, um dem Blech einen größeren Biegewinkel zu geben. Nachdem die Rückfederung erfolgt ist, bleibt das Blech im gewünschten Biegewinkel. Wenn das Blech absichtlich etwas zu stark gebogen wird, führt eine geringe natürliche Rückfederung zum richtigen Winkel. Daher wartet der Bediener in der dritten Stufe einige Sekunden, bis der Stempel die Endposition erreicht hat. Der Bediener kann diese Zeit verlängern, um die Rückfederung des Blechs zu minimieren.

d.In der letzten Stufe, der vierten Stufe, kehrt der Stempel nach oben zurück.

Die Verformung des Blechs ist nun abgeschlossen, und der Stempel bewegt sich nach oben, bis er in seine Ausgangsposition zurückkehrt. Dies sind die unteren und oberen Zylinder, die in der vierten Stufe den Hydraulikdruck verringern und die unteren Zylinder den Hydraulikdruck erhöhen. Auf diese Weise kann das Hydrauliksystem die Stempel so steuern, dass sie sich nach oben bewegen. Das Problem, auf das in der vierten Stufe geachtet werden muss, ist die Sicherheit des Bedieners. Wenn sich der Stempel zu schnell nach oben bewegt, kann das Blech vom Tisch fallen. Daher sollte der Bediener versuchen, den Stempel so langsam wie möglich nach oben zu bewegen.

2) Material des zu bearbeitenden Blechs

Der Bediener kann das zu bearbeitende Material in der CNC auswählen. Verschiedene Materialien haben unterschiedliche Eigenschaften. Die wichtigste Eigenschaft ist die Zugfestigkeit des Werkstoffs. Die Zugfestigkeit ist das Ausmaß der plastischen Verformung, die das Metallmaterial aushalten kann. Daher muss die Abkantpresse bei der Bearbeitung von Blechen aus verschiedenen Materialien unterschiedlich viel Kraft aufbringen, und die von der Abkantpresse aufgebrachte Kraft muss die Zugfestigkeit des Materials übersteigen. Die von der Abkantpresse aufgebrachte Kraft muss die Zugfestigkeit des Werkstoffs übersteigen, damit das Blech plastisch verformt werden kann.

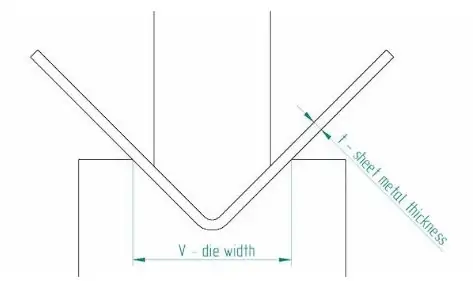

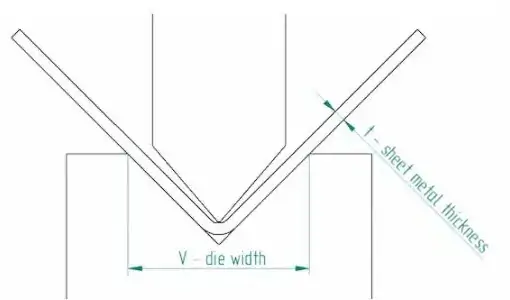

3) Dicke des Blechs

Die Dicke des Blechs ist ein sehr wichtiger Parameter, und die Abkantpresse muss mehr Druck auf das dickere Material ausüben. Wenn der Bediener den falschen Druckwert in der CNC einstellt, besteht die Gefahr, dass die Abkantwerkzeuge beschädigt werden. Auch die Dicke des Blechs hat Einfluss auf den Verformungsprozess. Je dicker das Blech ist, desto größer wird der Biegeradius beim Biegen sein. Der Bediener muss dementsprechend die geeigneten Werkzeuge und Verarbeitungsmethoden auswählen.

3 Die wichtigsten Verfahren zum Biegen von Blechen

In der industriellen Produktion müssen Bleche in eine Vielzahl von Formen gebogen werden. Dementsprechend gibt es viele verschiedene Arten von Abkantwerkzeugen und Biegemethoden, aber die am weitesten verbreitete ist die V-Form-Biegung. Am weitesten verbreitet ist jedoch das V-Biegen, das die häufigste und grundlegendste Form beim Biegen von Blechen ist. Es gibt drei Hauptmethoden des V-Formbiegens, die in den folgenden Abschnitten ausführlich beschrieben werden.

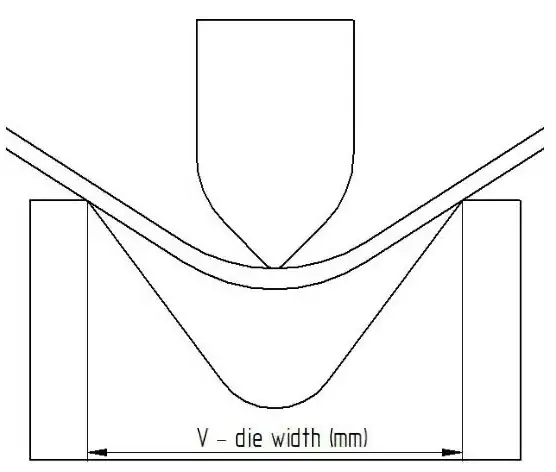

1. Luftbiegen

Das Luftbiegen ist ein Biegeverfahren mit hohem Freiheitsgrad. Bei diesem Verfahren berührt das gebogene Blech nicht vollständig den Stempel und die Matrize der Abkantpresse, sondern das Blech wird so gebogen, dass es mit den oberen Enden der Matrize in Kontakt kommt. Die beiden Berührungspunkte wirken als Drehpunkte, um das Blech abzustützen, und dann bewegt sich der Stempel nach unten und übt Druck auf das Blech aus. Schließlich biegt die Abkantpresse das Blech mit Hilfe des Hebelprinzips in eine V-Form. Diese Biegemethode hat einen hohen Freiheitsgrad, aber einen geringen Komplexitätsgrad.

Diese Freiheit ermöglicht es dem Bediener, mit sehr wenigen Werkzeugen Bleche in verschiedenen Winkeln zu biegen. Wenn der Bediener über einen 90°-Stempel verfügt, kann er ein Stück Blech in jedem Winkel von 90° bis 180° biegen. Der Nachteil dieser Methode ist ihre geringe Genauigkeit. Diese Biegemethode ist jedoch sehr einfach. Zusammenfassend lässt sich also sagen, dass das Luftbiegen weniger genau ist, dafür aber ein effizienteres Biegen von Blechen mit einem größeren Anwendungsbereich ermöglicht.

2. Gesenkbiegen

Beim Gesenkbiegen wird das Blech mit Hilfe eines Stempels auf den Boden der Matrize gedrückt. Diese Methode ist dem Luftbiegen ähnlich. Wenn sich der Stempel ganz bis zum Boden der Matrize bewegt, wird aus dem Luftbiegen das Gesenkbiegen. Aber es gibt auch große Unterschiede zwischen den beiden Verfahren. Beim Luftbiegen sind die Anforderungen an die Größe des Stempels und der Matrize geringer, auch wenn der Winkel des Stempels größer ist als der der Matrize. Beim Gesenkbiegen hingegen sind Größe und Form des Stempels strenger. Der Schwanenhalsstempel wird zum Beispiel hauptsächlich für das Gesenkbiegen verwendet, und die Form des Schwanenhalsstempels kann nützlich sein, wenn ein Stück Blech mehrmals gebogen werden muss.

Beim Gesenkbiegen bestimmt der Winkel der Matrize den endgültigen Biegewinkel des Blechs. Da der endgültige Biegewinkel des Blechs im Voraus festgelegt wird, kann der Stempel eine größere Kraft auf das Blech ausüben. Außerdem wird durch diese größere Kraft der Rückfederungseffekt beim Biegen des Blechs verringert. Aus diesem Grund hat das Gesenkbiegen einen höheren Präzisionsgrad als das Luftbiegen. Beim Gesenkbiegen bestimmt die Form des Gesenks den endgültigen Winkel des Blechs. Mit anderen Worten, die Unterseite der Matrize und die Oberseite der Matrize bestimmen zusammen den Biegewinkel des zu biegenden Blechs. Ein anderer Name für diese Methode ist daher Dreipunktbiegen.

3. Prägen und Biegen

Das Prägebiegen ist eine Methode, um Bleche mit präzisen Winkeln zu biegen. Diese Methode erfordert ein Paar von Stempeln und Matrizen mit genau demselben Winkel; wenn der Bediener also zum Beispiel ein Blech mit 60° biegen möchte, benötigt er eine 60°-Matrize. Er braucht eine 60°-Matrize und einen 60°-Stempel, der dann eine sehr große Kraft auf das Blech ausübt, und der schmale V-förmige Raum zwischen dem Stempel und der Matrize bestimmt die endgültige Form des Blechs.

Diese enorme Kraft führt dazu, dass sich das Material im Inneren der gebogenen Ecke dauerhaft verformt. (Erinnern Sie sich an die oben erwähnte Ursache des Rückfederungseffekts?) Der Hauptvorteil des Prägebiegens besteht daher darin, dass der Rückfederungseffekt des Blechs ignoriert werden kann. Dies garantiert ein hohes Maß an Präzision beim Biegen von Blechen. Außerdem wird bei diesem Verfahren der Innenradius der Biegeecke reduziert. Mit anderen Worten: Das Prägebiegen führt zu schärferen Biegeecken des Blechs.